- Vrealmatic

- Akademie

- Optimalizace skladu

Optimalizace skladu

O potřebě sledovat a optimalizovat provoz, procesy a prostor skladu není třeba dlouho přesvědčovat - dříve či později k ní dojde manažer / vlastník každého podniku. V této publikaci se dozvíte, jak při optimalizaci skladu postupovat, jaké nástroje jsou k dispozici, i na co se zaměřit.

Vzhledem k obří komplexitě procesů zahrnujících fyzickou a analytickou optimalizaci při tvorbě cílů a plánů v rámci skladování produktů, prostoru skladu i obecného řízení, jedná se o velmi rozsáhlé shrnutí. Nenechte se však odradit jeho délkou - nejde o prázdná slova, nýbrž o co nejstručnější koncentrát tipů, rad a informací uspořádaných v logickém pořadí od A do Z tak, jak by jste měli při optimalizaci skladu přemýšlet a postupovat.

Co znamená a přináší optimalizace skladu?

Optimalizace skladu v zkratce je klíčem k efektivnímu provozu skladů všech velikostí. Disciplinovaný proces optimalizace skladu zahrnuje automatizaci a určení, jak ušetřit čas, prostor a zdroje při současném snížení chyb a zlepšení flexibility, komunikace, řízení a spokojenosti zákazníků. Další úvahy týkající se optimalizace skladu zahrnují tok položek skladu, umístění produktu, skladování a systémy vyhledávání. Optimalizace skladu je zásadní pro štíhlé (Lean) sklady a agilní dodavatelské řetězce. Nejúčinnější sklady jsou ty, které byly optimalizovány tak, aby porazily konkurenci na všech úrovních.

Abstrakt

Základem efektivní optimalizace skladu je přiznat si potřebu skladovací mechanismy zlepšovat a vědět, jakých výsledků je nutno dosáhnout v kontextu výkonnostních i ekonomických relací - tedy mít zvolené klíčové výkonnostní ukazatele (KPIs) a maximální ekonomicky-schůdný náklad k jejich dosažení.

Posloupnost článku je taková, že zprvu si definujeme položky a objemy / toky, s kterými v rámci skladování je nutné pracovat. Zabrousíme i do efektivity - zda je zamýšlený počet položek a jejich objem skutečně žádoucím. Poté se pustíme do návrhu vhodné práce a uložení daných položek na skladě. Probereme aspekty vhodně nastaveného layoutu, regálového systému, systémů správy položek, navigace i automatizace. Konečným výstupem bude návrh skladu na míru vašich potřeb.

Takový výstup je vhodné v průběhu tvorby validovat. Velmi přínosné jsou validace od zaměstnanců, kteří na daném místě s danými technologiemi přímo pracují, nebo pracovat budou. Stejně tak lze využívat dynamické simulace k ověření plynulosti a efektivity jednotlivých zamýšlených variant.

Jakmile je vše odsouhlaseno a otestováno, přichází čas na změnu procesu, technologie či layoutu skladu. Pokud je to možné, jednotlivé změny by měly nabíhat a být vyhodnocovány postupně, aby bylo možné jednoduše odhalit a řešit změny v rámci úzkých celků namísto celého procesu.

Je ovšem nutné zmínit, že optimalizace skladu je dlouhodobý projekt. Skladba produktů, výroby i preference zákazníků se průběžně mění v čase a s tím i požadavky na sklad. Jde o vlastnosti, s níž se musí počítat i při návrhu skladu - potřeby jeho dynamické flexibility.

Právě proto je osnova tohoto článku ve smyčce - z bodu 8 se vrací zpět k bodu 1. Tím je možné řídit se popsaných postupů i při revizi / respektive jakékoli změny vstupující do skladovacího prostoru.

1. Účel optimalizace Vašeho skladu - stanovení potřeb a KPIs

Potřeba optimalizovat Vás jistě nenapadla zčistajasna. Buď řešíte konkrétní problém, který je důsledkem změny či chybného nastavení v minulosti, nebo lépe, jako zkušený manažer víte, že nejen v případě skladů je vhodné věci navrhnout správně již od začátku. V obou případech, na cestě k vhodnému návrhu prostoru a funkce skladu je na začátku nezbytné si nadefinovat několik základních klíčových výkonnostních ukazatelů, které navržený sklad musí plnit, stejně jako předpokladů, které do budoucna musí umožňovat.

Pointou je to, že můžeme efektivně vylepšovat pouze to, co dokážeme měřit. Dnešní technologie umožňují sledovat v reálném čase veškeré dění na skladě v mikro i makro měřítku. Nicméně méně je často více - z počátku bychom se měli zaměřit pouze na ty aspekty, které ovlivňují výkonnost podnikání nejvíce.

Vytvořte seznam, co chcete zlepšit / jakých možností a KPIs dosáhnout

Příklad cílů, které můžete chtít optimalizací dosáhnout

- Zvýšení výkonnosti skladu

- Snížení nákladů skladu

- Navýšení úložného prostoru skladu

- Snížení nehod v prostoru skladu

Slovní definice je ovšem abstraktní. Aby bylo možné vyhodnotit splnění daného zadání, je nutné jej definovat číselně, pomocí tzv KPI - klíčových výkonnostních ukazatelů (z anglického Key Performance Indicators).

KPIs, které vás mohou zajímat:

- Míra chyb a poškození, doba doručení - chyby v dodávkách (množství, položka), poškození (při manipulaci, dopravě) i zpoždění (pozdní odeslání k zákazníkovi) indikují problémy v nastavených procesech.

- Order Fill Rate / demand satisfaction rate - V kolika procentech je objednávka vyřízena v plné míře (jsou k dispozici veškeré zákazníkem objednané položky v daném množství)

- Procesní časy / objemy různých úkonů (naskladnění, uložení, vychystání, balení, expedice, reklamace...) - jak dlouho trvá daný úkon, kolik takových úkonů dokáže 1 pracovník za jednotku času... - Tyto metriky je obecně vhodné dávat do kontextu poměru chybovosti

- Zaplněnost skladu - pro efektivní fungování by neměla překročit 85%

2. Určení produktů na skladě a budoucích potřeb

Dříve, než začneme s jakoukoli optimalizací, je nutné vědět, s čím pracujeme a zároveň s čím musíme počítat do budoucna. Klíčové je znát produkt, jeho vlastnosti, proměnlivost v čase. Prvním krokem na cestě k efektivitě je tedy poznat a popsat produkty, které v rámci skladu je / bude nutné skladovat.

Začněte vytvořením seznamu, jaké objemy a produkty aktuálně je nutné a výhledově bude potřebné skladovat.

Položky na tomto seznamu budeme v nadcházejících krocích rozšiřovat o klíčové parametry z hlediska potřeb jejich uložení. Nejedná-li se o nový sklad, mnohá vyžadovaná data budete moci získat z WMS (warehouse management system-u, používáte-li nějaký).

2.1 Typ skladovaných položek

Rozšiřte seznam položek z bodu 2 o vlastnosti jednotlivých položek - velikost (vxšxh), váha, typ balení, křehkost, způsob manipulace (ruce, vysokozdvižný vozík…), variabilita (přidružené výrobky lišící se barvou, velikostí), speciální nároky na skladování (teplota, expirace…), možnosti doplňkových úprav (povrchová úprava, gravírování…), příslušenství (=přidružené položky) k daným položkám a další důležité parametry, které je nutné zohledňovat při návrhu skladovacího prostoru.

2.1.1 Speciální skladové služby a možnosti dodávek

Máte na seznamu položky, které umožňují nebo vyžadují jakýkoli typ kontrol, úprav nebo finalizace při expedici? Přidružte tyto možnosti ke konkrétním položkám v tabulce z bodu 2.

Poté zkuste analyzovat, zda konkrétní služby na úrovni jednotlivých položek jsou pro vaše zákazníky / následující operace přínosné, a zda jejich aplikace může vést v konečném důsledku ke zvýšení ziskovosti. Pokud jste po prvotní analýze těmto službám otevřeni, optimální je hledat příležitosti na úrovni jednotlivých skupin typů položek.

Příklady speciálních služeb při expedici:

- kompletace a finalizace výrobků

- balení výrobků

- přebalování a příprava speciálních návrhů obalů (sezónní / propagační kampaně)

- technické testování / kalibrace elektronických zařízení

- gravírování

2.2 Tok a odbyt položek

2.2.1 Rychlost položek - rychle, středně a pomalu se točící produkty

Rychlost produktu se týká rychlosti, za kterou se určité položky prodávají. Každý sklad bude mít určité produkty, které se pohybují mnohem rychleji, ať už sezónní nebo během speciálních akcí.

Rychlost toku položek na skladě se nejlépe rozřazuje dle ABC analýzy, která zboží rozděluje do 3 kategorií - A,B,C na základě rychlosti jejich pohybu (doby na skladě), případně dle určitého KPI, kterým je například objem prodeje, obrat, nebo marže, potažmo příjem.

Řazení rychlosti toku dle ABC analýzy je následující:

- 20% položek představuje 80% příjmu / činností → kategorie A - rychle se točící produkty

- 30% položek představuje 15% příjmů / činností → kategorie B - středně se točící produkty

- 50% položek představuje 5% příjmů / činností → kategorie C - pomalu se točící produkty

Rozřazení položek z našeho seznamu do kategorií dle analýzy ABC je zásadní pro určení nejen uložení daných položek v rámci skladu, ale v tento moment především pro správné nastavení objemu jejich skladových zásob.

Pro efektivnější alokaci zdrojů a prostoru bychom měli stanovit ke každé položce, případně alespoň skupině položek, předpokládaný odbyt za jednotku času. S obojím může v případě již funkčních skladů pomoci WMS, používáte-li nějaký.

Nakonec při procházení seznamu položek je vhodné i analyzovat, zda by neprospělo efektivitě určité pomalu-se točící položky ze skladu vyjmout a tím si uvolnit cenný úložný prostor. Zejména ty s nízkou obrátkovostí a vysokou reklamovatelností.

2.2.2 Cykličnost odbytu

Je-li to aktuální, ke každé položce si veďte informace ohledně cykličnosti jejich prodejů v čase.

2.2.3 Nominální úroveň zásob položek na skladě

Ústřední potřebou je dostupnost položek na skladě v požadovaném objemu v momentě jejich potřeby. Na základě schopnosti predikce této potřeby, se zohledněním cykličnosti a poptávaných objemů, je nutné si určit časový rámec potřeby - zda je okamžitý, jako v případě prodeje skladových zásob, nebo v určitém čase, jak je tomu v případě plánované výroby.

S definováním času potřeby souvisí garantovaná doba dodání položek od dodavatelů. Dle konkrétních položek, s přihlédnutím k předpokládanému odbytu položek v čase, je pak nezbytné nastavit následující parametry:

- Nominální (optimální) počet položek na skladě

- Ekonomické množství objednávky (Economic Order Quantity - EOQ) - ideální počet položek, který by měl být objednán, aby se minimalizovaly náklady na objednávku, skladování a případný nedostatek.

- Minimální počet objednávek na skladě, při kterém z ohlédnutím doby prodeje stávajících a doby dodání nových skladových zásob je nutné objednat další položky pro opětovné dosažení nominálního počtu položek na skladě.

- Vhodnost využití modelu JIT (just-in-time) s ohlédnutím přínosů a rizik. Technika JIT zahrnuje naskladňování položek těsně předtím, než jsou potřeba. Tím je možné držet minimální stav zásob a potažmo finančních prostředků v nich vázaných.

Jako jinde platí, že dodací podmínky se v průběhu času mohou měnit - trojici popsaných parametrů je nutné v čase revidovat.

2.2.4 Metoda řízení vyskladňování zásob

Kdykoli se skladuje více než 1 kus od každé položky, je nutné se zamyslet nad metodou vyskladňování. Je třeba zohlednit datum spotřeby, manipulovatelnost i formu obalu (obaly / položky mohou manipulací degradovat + časem blednou). Samozřejmě, na úrovni každé položky nebo skupin položek z našeho seznamu z bodu 2.

Standardizované metody řízení hmotného toku zásob:

- FEFO („First expired – First out“ - nejbližší expirace - nejdříve ven) - určuje, že nejdříve je expedováno zboží s nejbližší expirací

- FIFO („first-in, first-out“ - první dovnitř, první ven) určuje, že nejdříve jsou expedovány nejstarší zásoby.

- LIFO (“last-in, first-out” - poslední dovnitř, první ven) určuje, že nejdříve jsou expedovány nejnovější zásoby

2.3 Obchodní růst

Sklady uchovávají jednu z nejdůležitějších částí podnikání – zásoby. Je předpokladem, že spolu s růstem společnosti dojde i k nárůstu objemu položek na skladě - a to buď v rámci množství, druhů, variability, nebo kombinace všeho. Definujte si předpokládaný obchodní růst a jeho konsekvence.

2.3.1 Flexibilita a dynamičnost změn

Stejně jako každé podnikání, i sklady musí být přizpůsobitelné změnám na trhu. Ještě než se pustíte do dalších kroků, je vhodné si sesumírovat rizika ve vašem odvětví a předpoklady budoucího vývoje a spotřebitelského chování.

Jestliže pracujeme s položkami s krátkým životním cyklem, položkami jakých vlastností budou tyto krátkodobé položky pravděpodobně nahrazeny? Jak se bude měnit složení budoucích položek? Budou v rámci nastavených skladovacích prostor a procesů zaměnitelné s položkami současnými? Čím více nejistot na horizontu, o to flexibilnější design skladu bude nutné volit.

2.4 Obslužný rádius skladu - potřebný počet skladů

Jeden centrální sklad dává perfektní smysl z hlediska ekonomiky řízení zásob. Potíž nastává v momentě, kdy jsou Vaši zákazníci nebo výrobní závody rozprostřeny na velkém geografickém území, jejichž obsluha z jednoho centrálního skladu nemusí dávat smysl z hlediska ekonomiky přepravy nebo času dodání.

Optimalizace logistické sítě spočívá v určení počtu, umístění a velikosti skladů, které jsou optimální pro každý podnik, s přihlédnutím k široké škále omezení v dodavatelském řetězci. Jinými slovy, jde o nalezení nejlepší kombinace potřebné k pokrytí celého dodavatelského řetězce od dodavatelů surovin až po koncové uživatele.

2.5 Skladování in-house / Outsourcing / kombinace - skladovací plocha

Potřeby skladování mohou být stabilní, avšak i cyklické a dynamické. Co se týče skladu, neřeší se jen skladovací plochy, ale i jejich obsluha v rámci technologií a personálu.

Ještě než se v dalších krocích pustíme do určování vhodné velikosti skladovací plochy, je nutné vzít v potaz i alternativy k vlastnímu skladu. Ty mohou být výhodné zejména v případech, kdy není potřeba skladování položek v určité geo lokaci a zároveň objem skladovaných položek a jejich odbyt je dynamický a cyklický. V takovém případě je možné dosáhnout značného snížení starostí i nákladů na skladovací prostor, technologii i zaměstnance.

- Vlastní sklad umožňuje plnou kontrolu, řízení a přizpůsobitelnost. Potíží je dynamická škálovatelnost na úrovni plochy a personálu.

- Outsourcing skladovacích operací je možný na tzv 3PL (3rd party logistics) a fulfillment společnosti provozující distribuční centra. V takovém případě naskladňování i expedice probíhá u 3tí strany řešící sklad - a to na základě požadavků v interním systému. Zákazník platí jen za využívané služby - skladovací plochu a úkony související s logistikou.

- U určitých případech lze využívat i kombinaci vlastního skladu a 3PL služeb. Výhodou je úspora vlastního prostoru a snazší zvládání špiček poptávky. Je však třeba počítat s nutností řešit potíže typu buď s potřebou držet položky na více skladech nebo řešit případy objednávek položek nacházejících se částečně ve vašem a 3PL skladu.

3. Zdokumentování aktuálních / zamýšlených procesů

Aby bylo možné cokoli zlepšovat, je nejdříve nezbytné zanalyzovat, respektive seznámit se s aktuálním stavem a logistickými potížemi. Pakliže navrhujeme sklad na zelené louce, je nezbytné se nad potřebnými procesy zamyslet a utvořit si základní představu toho, jak věci mají fungovat. Neexistuje-li dostatečná představa a vhled do problematiky, jakýkoli efektivní návrh je problematický.

V tomto kroku si utvoříme znalost procesů a jejich vzájemných návaznosti a konsekvencí. Rovněž si vysvětlíme tzv. Best practicies a dále procesní tipy v procesu skladování. Samotná optimalizace a návrh co možná nejefektivnějšího řešení a prostoru skladu poté proběhne v kapitole 5 na základě kombinace objemů toků, procesních potřeb a zvolených technologií v kapitole 4.

3.1 Zmapování klíčových procesů a toku položek

Zmapování procesů je vhodné nejen pro porozumění, jak sklad a jeho vnitřní procesy fungují, ale i pro delegaci určitých úkonů, zaučování nových zaměstnanců a obecně dokumentace dostupné pracovníkům v případě potřeby na pracovišti.

Pokud procesní dokumentaci ještě nemáte, formulujte veškeré procesy a akce, které je nezbytné s položkami učinit od momentu příjmu až po expedici, případně reklamaci. Jako způsob vyobrazení je možné použít vizuální mapu, tzv. Flowchart.

Vizuální mapa jasně identifikuje jednotlivé procesy a vztahy mezi nimi. Prostudováním mapy procesů by mělo být zřejmé následující:

- Jak jednotlivé procesy fungují?

- Jaký je vztahy mezi jednotlivými procesy - jak se vzájemně ovlivňují?

- Jak probíhá tok procesů?

- Jsou z mapy patrné potenciální vylepšení procesů?

Skladovací proces zahrnuje sedm základních procesů:

Tvorba, případně revize procesní mapy je skvělou příležitostí k získání zkušeností a návrhů zlepšení od spolupracovníků. Relevantní návrhy můžete do mapy začlenit a v budoucích krocích z nich čerpat.

Pro snadnou přehlednost v procesech i tocích je velmi vhodné používat standardizovanou strukturu dokumentů a vizuálních map.

Znalost procesů ve skladě a jejich konsekvencí je nezbytná k efektivnímu rozvržení prostoru pro manipulaci i skladování. Popis a následná optimalizace každého z popsaných 7 procesů pak umožní zefektivnit provoz a výkon skladu, snížit náklady i chyby v dodávkách. Efektivnější procesy lze poté promítnout v navýšení marže nebo snížení koncové ceny pro spotřebitele.

3.1.1 Objednávka zboží na sklad

Pro optimální fungování je nezbytné držet na skladě efektivní množství položek jednotlivých produktů. To v teorii znamená držet pouze takové množství položek, které v konkrétním čase prodáte, aniž by však kdykoli poptávané množství nebylo skladem.

V praxi se pak pracuje s průběžným zásobováním skladu výrobky na základě aktuálního množství na skladě, předpovědi poptávky a metrik dodavatelského řetězce (stav skladu u dodavatele, rychlost přepravy…). Pozor si dejte zejména na hodnotu množství položek na skladě - nepracujte pouze s rozdílem mezi příjmem a výdejem, ale i ztrátami v důsledku například poškození nezanesených do systému. Tato data o skladových zásobách zpřístupněte zaměstnancům skladu a pověřte je prováděním inventur zboží.

Při provádění inventur je vhodné vycházet z ABC analýzy, prostřednictvím níž si rozřadíme zboží do určitých strategických skupin dle hodnoty například objemů prodeje nebo financí. Frekvenci inventur poté nastavíme dle důležitosti dané kategorie - frekvenci inventur nastavíme častější pro businessově klíčové typy položek. Optimální je provádět inventury v cyklech po jednotlivých částech skladu a typech produktů. V průběhu každého čtvrtletí bychom poté měli postupně projít veškeré položky na skladě.

Sepište proces objednávky, který bude obsahovat následující:

- Při jaké podmínce (co musí nastat), aby bylo nutné objednat další produkty?

- Od kterých dodavatelů objednat? Jaké jsou garance objednání určitého počtu kusů v čase?

- Jakým způsobem a s jakou splatností probíhá platba objednaného zboží

- Soupis krok za krokem, jak objednávku vykonat

3.1.2 Příjem zboží na sklad

Příjem je první skladovací proces pracující s fyzickým rozměrem výrobku a skladu. K převzetí zásilky typicky dochází v přejímkovým prostoru skladu. V tento moment se dodávka stává oficiální součástí skladu a sklad za ni přebírá plnou zodpovědnost.

Po obdržení zboží musí sklad, respektive zaměstnanci skladu, být schopni ověřit, že obdržené zboží je správného typu a ve správném množství, v nepoškozeném stavu a že dorazilo v deklarovaném čase obdržení. Jestliže je zjištěno jakékoli poškození nebo pochybení, je nutné chybné zboží odfiltrovat a dodávku reklamovat.

Pomocníkem při přejímce může být používání standardizovaného informačního štítku SKU (stock-keeping units) sdružujícím základní informace, jako je název dodavatele, číslo nákupní objednávky, typu a počtu palet, krabic, balení, produktů a pod. Chybět by neměl rovněž popis.

V rámci procesů by měly být přesně specifikovány procesní kroky přejímky včetně časového fondu. Velmi efektivní může být rovněž spojení procesu příjmu a naskladnění.

Obdobně jako v kroku objednávky, sepište ucelený postup krok za krokem procesu přejímky s samotné manipulace s ní (technologie, dopravníky…)

Při mapování procesu je vhodné mít v hlavě cíle, kterých je při příjmu zboží nutno dosahovat. Těmi jsou:

- Zamezení hromadění přejímaného zboží v docích

- Časově efektivní přejímka zboží a manipulace s ním

- Minimalizace pravděpodobnosti chyb

- Bezpečná, rychlá a efektivní manipulace

Již v momentě mapování můžete komunikovat různé možnosti vylepšení se zaintresovanými pracovníky. Utvořit množinu aplikovatelných technologií v procesu přejímky, jakými může být použití elektrickch paletových vozíků, dopravníků i technologií pro automatizované zachycení hmotnosti a rozměrů příchozích balíků a palet. Takto získaná data mohou být automatickým vstupem do softwarů vyhodnocujících správné alokace počtu zaměstnanců a časového fondu, potažmo následujících toků.

→ Na základě informací výše, popište aktuální proces příjmu zboží včetně poznámek možných vylepšení.

3.1.3 Naskladnění zboží

Pojem naskladnění představuje co možná nejefektivnější přesun zboží z přijímacího doku do nejoptimálnějšího místa skladování. V tomto procesu máme obvykle velké množství vstupů, s nimiž musíme pracovat.

- Odbyt jednotlivých položek - kdy se pravděpodobně budou expedovat?

- Rozměr a počet položek - Jaký skladovací prostor jejich naskladnění vyžaduje?

- Přidruženost položek - položky, které se často prodávají společně, je vhodné skladovat poblíž sebe.

Místo skladování položek může být v principu následující:

Statické - položky daného typu jsou konstantně skladovány v jednom umístění

Dynamické - umístění položek v rámci skladu se mění a rozšiřuje v závislosti na sezónnosti a predikci odbytu. V tomto případě se často pracuje s dočasnými sloty (např. Při aktivních promo kampaních) umístěnými poblíž oblasti vychystávání a balení, čímž se značně redukuje četnost cest do standardního slotu obsahujícího větší množství položek. Při dynamickém slotování vždy uvažujte čas potřebný pro reslot vůči času ušetřeného právě pozicí zboží v tomto nově umístěném slotu. Reslotování je nikdy nekončící proces, který však přináší následující benefity:

- zkrácení skladovacích cyklů (naskladnění, skladování, vychystání)

- zamezení vytváření úzkých míst

- snížení rizika škod a nákladů při přepravě

Při velice rychlo-obrátkových položkách, v momentě, kdy víme, že položky se na skladě nezdrží déle než určitý čas, je vhodné využít tzv. cross-docking umístění. V tomto případě, namísto ukládání položek do regálů, nasměřují se do dočasného prostoru uvnitř skladu poblíž místa balení a expedice.

Co se týká samotné cesty položek z místa příjmu do místa uskladění, může být buď přímé, kdy konkrétní pracovník / přepravník přepravuje zásilky naložené dle určitého vzorce v rámci celé cesty, nebo zónové, kdy si přepravované položky jednotliví pracovníci / přepravníky položky předávají a dále přepravují a naskladňují v rámci vlastních zón. Vhodná varianta se liší od typu skladu a přepravovaných položek.

Aby byl proces naskladnění efektivní, je nutné, aby určený pracovník znal přesně položky, které má naložit, přepravník, který má použít, a cestu, v rámci které se má skladem pohybovat a na kterých lokalitách do jakých slotů konkrétní položky vyložit.

V případě komplexnějších skladů se dnes pro tyto účely využívá specializovaných softwarů zmíněných v kapitole 4. Ty pracují nejen s předpoklady odbytu, ale i prostorovou dispozicí skladu a skladovacích slotů, kterým se věnuje kapitola 5. Pracovník se pak řídí pokyny v softwaru, který jej přesně naviguje. Spolu s touto navigací pak musí korespondovat snadno viditelné značení po skladu - označení uliček, regálů i slotů.

Výsledkem vhodně nastavených procesů je poté:

- Rychlé a efektivní uložení položek

- Minimální doba přepravy

- Lepší zajištění bezpečnosti zboží a zaměstnanců

- Maximální využití skladových prostor

- Náklad je snazší a rychlejší nalézt a sledovat

→ Na základě informací výše, popište aktuální proces naskladnění zboží včetně poznámek možných vylepšení.

3.1.4 Skladování zboží

Pojmem skladování v rámci skladovacího procesu definuje způsob umístění zboží tak, aby došlo k maximálně efektivnímu využití skladovacích kapacit. Vedle fyzikálních požadavků (teplota, světelnost, vlhkost) je při volbě vhodného umístění důležité pracovat rovněž s fyzikálními vlastnostmi (rozměry, hmotnost).

Mnoho společností je přesvědčených, že jsou na maximech své skladové kapacity a potřebují v nejbližší době expandovat. Ve skutečnosti však skladovací prostor mnohdy jen neefektivně využívají. Například nevyužívají plné vertikální úložné plochy, například horních řad regálů pro uložení nízko-obrátkového zboží.

Samotnými aspekty skladování se do podrobna bude zabývat kapitola 6.

3.1.5 Vychystávání

Vychystávání je skladový proces, který shromažďuje produkty ve skladu za účelem plnění objednávek zákazníků. Zařazujeme do něj vyzvednutí zadaných položek z místa jejich skladování a následný přesun do místa následné operace (balení, expedice…). Při vychystávání je tedy klíčové nejprve danou položku v prostoru skladu rychle najít a následně co nejefektivněji přepravit.

Samotné nalezení položky v prostoru je s aplikací vhodného systému to nejjednodušší. K poptávané položce je jednoduše přiřazen určitý skladovací prostor nesoucí logické označení (řada, regál, slot) v rámci celého skladu. Samozřejmě, jde o totéž umístění, které bylo pro dané zboží určeno v bodě 3.1.3 - naskladnění.

Co do efektivity procesu je tedy nejzásadnější řešit následující:

- Jakým způsobem je definováno zboží k vychystání? Existuje pro to digitální záznam s odkazem na místo uložení?

- Jakým způsobem dochází k vychystávání? Je k tomu využíváno lidské obsluhy?

Efektivní plán vychystávání - vychystávání položek jednotlivě je neefektivní z hlediska fondu času pracovníka vůči transportu jedné položky. Z toho důvodu je vhodné pracovat s různými metodami vychystávání. Na jedné zakázce může pracovat několik vychystávacích míst nebo jeden vychystávací pracovník může vybrat položky pro mnoho objednávek najednou. Objednávky lze vychystávat rovněž do určitého termínu dodání, během směn a podobně.

- Dávkové vychystávání je, když pracovníci vybírají stejné položky pro několik objednávek současně. To zkracuje dobu cestování, protože sběrači mohou chytit násobky stejné položky najednou.

- Seskupení objednávek je, když sběrači pracují na několika objednávkách současně – i přes to, že nemají stejné položky, mohou mít totiž společnou cestu.

Efektivní plán vychystávání se může dokonce lišit v rámci jednotlivých objednávek dle druhu operace, objemu nebo typu zásob apod.. Klíčové tedy je definování celistvého procesu postupu pracovníků pro jednotlivé objednávky. To lze automatizovat prostřednictvím softwaru (WMS / WES.), nebo definovat analyticky manuálně na základě proměnných. Odpovídající vychystávací strategie rozšiřuje propustnost skladu a maximalizuje vychystávací potenciál distribučního centra.

- sledování průběhu vychystávání / sdružování položek ve sběrných místech jednotlivých objednávek je zcela zásadní pro plynulost a bezchybnost toku položek při procesu vychystávání.

Samozřejmostí je definice i podružných položek, jako například prostředek, který je k přepravě položek používán a kde je případně odstaven při ručním vychystávání. Do celého procesu rovněž mohou zasahovat pravidelné dodávky pro smluvní odběratele, které jsou vychystávány průběžně dle volné kapacity (doplnění volného místa při přepravě) namísto “na objednávku”.

Z popisu výše je patrné, že proces vychystávání je jeden z nejkomplikovanějších (nejnákladnějších) v rámci celého skladovacího procesu. S mnohým dokáží pomoci moderní technologie, díky nimž mají skladníci prostřednictvím nositelných zařízení dokonalý přehled o průběhu vychystávání jednotlivých objednávek, respektive svých úkolů včetně definovaného co možná nejefektivnějšího postupu jejich vykonávání v rámci selekce a pohybu na území skladu.

Strategie vychystávání vyžaduje začlenění dvojité kontroly správnosti položek, aby se předešlo chybám dodávkám. To lze provádět ještě při vychystávání, respektive dle definované posloupnosti procesů před podstoupením položek objednávky do procesu balení.

→ Na základě informací výše, popište aktuální proces vyskladnění zboží včetně poznámek možných vylepšení.

3.1.6 Balení zboží

Balení je skladový proces, který konsoliduje vybrané položky v prodejní objednávce a připravuje je k odeslání zákazníkovi. Jedním z primárních úkolů balení je zajistit, aby byly škody minimalizovány od doby, kdy položky opustí sklad. Kromě toho musí být obal dostatečně lehký, aby nezvyšoval hmotnost zboží, a dostatečně minimální, aby bylo možné kontrolovat náklady na balení.

Podobně jako jinde, i u balení jde o čas - schopnost dosáhnout maximálního počtu odbavených položek za jednotku času při dodržení minimální chybovosti. V tom může pomoci opět technologie, která balení provede buď automatizovaně, případně provede pracovníky procesem balení a poskytne jim potřebné vyplněné štítky k objednávkám a odkaz na vhodné obalové materiály.

Obvykle, čím jednodušeji se procesy navrhnou, tím vyšší spolehlivosti při jejich vykonávání je dosaženo. Optimální je zredukovat množství standardizovaných obalových krabic například pouze na 3. Díky tomu se zjednodušší a zrychlí jejich výběr, což umožní ve výsledku i snazší výpočet “naplněnosti” vozu a zpětně vykompenzuje případný zvýšený náklad daný použitím většího obalového materiálu, než by bylo nezbytné.

Těsně před proces balení je vhodné zařadit ještě závěrečný proces kontroly správnosti položek a jejich kvality a následně zajistit, aby položky před samotným zabalením zůstaly bez kontaminace nebo zbytečné manipulace. To lze efektivně zajistit začleněním stanice kontroly do oblasti balení. V momentě, kdy se objeví jakékoli chyby ve výběru či kvalitě, daná informace musí být ihned propsána do systému tak, aby bylo zamezeno nesouladu mezi údaji v systému a položkami skladu.

→ Na základě informací výše, popište aktuální proces balení zboží včetně poznámek možných vylepšení.

3.1.7 Expedice zboží

Expedice je konečný skladový proces a začátek cesty zboží ze skladu k zákazníkovi. Expedice je považována za úspěšnou, pouze pokud je vytříděna a naložena správná objednávka, je odeslána správnému zákazníkovi, prochází správným způsobem přepravy a je doručena bezpečně a včas.

Předchozí procesy, jako je objednávání, vyskladnění, vychystávání a balení, jsou také životně důležité pro úspěch přepravy, protože výrazně ovlivňují, zda je objednávka vyřízena řádně a bezpečně.

V rámci přepravy je vhodné spolupracovat s několika poskytovateli dopravy. Za cenu o něco dražší dopravy zákazníci získají možnost výběru preferovaného dopravce (např ve vztahu rychlosti vůči ceně doručení) a vy flexibilitu v případě nenadálých potíží jednoho nebo více z nich, případně potřeby expresních doručení.

Expediční místo by mělo být v místě nakládací rampy. Pracovníci by měli mít opět proces, jakým způsobem se má náklad naložit. Neméně důležité je rovněž vhodné stanovení frekvence závozů přepravních společností vůči množství expedovaných položek.

Z hlediska procesu je opět vhodné využívat software, který celý proces expedice zautomatizuje a následně sleduje stav průběhu.

→ Na základě informací výše, popište aktuální proces expedice zboží včetně poznámek možných vylepšení.

3.1.8 Reklamace zboží

Bezchybnost v reálném světě neexistuje, i přes veškeré kontroly u určitého procenta objednávek nastane potřeba řešit reklamaci. Cílem předchozích kroků bylo cílem toto procento snížit na minimum, v tomto je poté nutné nastavit procesy, jak dané minimum problematických položek řešit.

První věc, kterou je třeba brát do úvahy, je rychlost jednání vůči vašemu zákazníkovi, kterou je nutné udržet minimálně v souladu se zbytkem odvětví. V tomto směru zvažte možnosti zpětné logistiky od zákazníka k vám.

Dále zdokumentujte proces řešení reklamace mezi vámi a výrobcem / vaším dodavatelem.

Každá reklamace je nadměrným nákladem. Proto počet reklamací měřte a snažte se eliminovat příčiny jejich vzniku na minimum - buď zefektivněním procesů nebo náhradou výrobků.

→ Na základě informací výše, popište aktuální proces reklamace zboží včetně poznámek možných vylepšení.

3.2 Audit aktuálního fungování

Na základě uplynulých kapitol by jste v tento moment měli mít dokonalý přehled o produktech, s kterými pracujete, a procesech, respektive způsobem, jakým s nimi pracujete. Vedle toho i základní obecný vhled do různých oblastí skladovacího procesu. To je ten správný čas na provedení auditu aktuálního fungování skladu.

Náročnost provádění auditu úměrně klesá s kvalitou popsaných procesů a implementovaným systémem pro řízení skladu. Sledujte fungování skladu v datech, hledejte přeplněné oblasti, úzká místa, chybné rozmístění zásob či informace o využití zdrojů (zaměstnanci, manipulátory, technologie…). Nad poskytovaným datovým základem se zamyslete, zda skutečně odpovídá skutečnému stavu a kde jsou případné mezery jeho měření.

Projděte schémata různých procesů a snažte se eliminovat činnosti bez přidané hodnoty.

Omezte zbytné kontakty s položkami a jejich pohyb. V případě práce lidí existuje přes 10 měření pro vyhodnocení efektivnosti, nicméně všechna jsou sloučena do jediné metriky zvané „LPMH“ (lines per man hour). K dispozici je několik metod, včetně teorie omezení (Theory of Constraints - TOC), Waste Analysis, Therblig Study, VSM (Value Stream Mapping), GEMBA Study, Spaghetti Map, atd. Tyto techniky se používají v závislosti na typu problému/požadavku a používají se samostatně nebo v kombinaci.

Velkou přidanou hodnotou, kterou je vhodné implementovat do procesu auditu, je konzultace s pracovníky přímo na jejich pracovišti. Ptejte se jich, jaké bolestivé body v procesu je brzdí (špatně fungující aplikace, pomalý dopravníkový pás, nepřehledné uspořádání skladu a zásob…), co by dělali za sebe jinak. Rovněž můžete získat jejich názor na možné inovace, které vás napadli (implementace určité technologie) v průběhu zpracovávání bodu 3.1 tohoto dokumentu.

Současnou výkonnost skladu můžete vyhodnotit na základě následujících základních KIPs:

- Obrat zásob - jak dlouho leží zásoby na skladě?

- Výprodeje zásob - špatná prognóza poptávky a plánování zásob může vést k vyčerpání zásob v nevhodnou dobu.

- Ztracené prodeje - počet příležitostí ztracených z důvodu vyprodání zásob.

- Doba cyklu objednávky - doba od okamžiku zadání objednávky do okamžiku jejího přijetí - reflektováním ve stavu zásob skladu. Problémy se správou zásob by mohly vést k delší době cyklu objednávek a nespokojeným zákazníkům.

Zohlednit je rovněž nutné špičky ve skladové kapacitě v průběhu roku v důsledku nárůstu a poklesu spotřebitelských výdajů v různých typech produktů. Ty se jen těžko predikují při absencí historických záznamů, snažte se tedy udržovat data uplynulých let v dostupné, snadno zpracovatelné podobě. V rámci dat sledujte metriky zaplnění kapacity skladu a špičkového objemu.

V rámci auditu izolujte metriky, které je nutné zlepšit. Řádná identifikace problémů a příčin je základ. Například v rámci KPIs identifikujete vysoký čas vychystání položky. Od této metriky postupujte k hledání její příčiny - je to způsobeno nevhodným způsobem předání informace pracovníkovi, chybným rozvržením skladu, nevhodným systémem vychystávání, konkrétním pracovníkem, nebo něčím jiným?

3.2.1 Pracovníci

Při auditu se zaměřte rovněž na výkonnost a techniku práce pracovníků skladu. Mějte tabulku požadovaného počtu zaměstnanců kategorizovaných podle typu pozice a úrovně školení, úrovně řízení a rozvrhu směn. Tato data by měla být analyzována, aby pomohla určit nejlepší návrh a přidělení vybavení a případné automatizace pro váš sklad. Pracovníci by měli být seznámeni mimo norem ochrany zdraví a bezpečnosti především se softwarem pro řízení skladu a pomůckami pro řízení zásob.

Identifikujte nejefektivnější pracovníky a analyzujte, co dělají jinak, než ostatní. Stínujte jejich chování a tyto zjištěné poznatky vedoucí k vyšší efektivitě začleňte do školení nových pracovníků.

3.2.2 Externí audit skladu

Audit skladu je jednoduchou a zároveň komplexní disciplínou. Složitost auditu roste s velikostí businessu po prostorové, procesní a odbytové stránce. Svým způsobem auditní práci a dozor by měli vykonávat v pravidelné frekvenci vedoucí pracovníci skladu.

Najmutí externího auditora dokáže přinést nový vhled a zkušenost do možností fungování skladu. Máte-li zájem o možnostech externího auditu, neváhejte nás kontaktovat.

4. Metodiky efektívního fungování

Od tohoto bodu dále budeme řešit stav budoucí namísto aktuálního. Při návrhu nových systémů je vhodné pracovat v souladu s roky ověřenými technikami efektivního návrhu procesů.

4.1 Metodika Lean pro skladování

Pojem Lean (štíhlost) je uplatnitelná v celém spektru oborů včetně řízení zásob. Štíhlost v tomto kontextu znamená operovat pouze s tím, co je potřeba a s ničím jiným. Může jít například o odstranění bezpečnostních zásob a přimění dodavatele k častějšímu zásobování menším množstvím zboží.

Správná adaptace LEAN při návrhu procesů napříč různými skladovacími operacemi pomůže zajistit následující:

- Správnou načasovanost posloupných operací - omezení prostojů v různých částech skladu

- Synchronizaci položek skladu a databázového systému

- Eliminaci zdvojování skladovacích operací

- Vysoká rychlost a spolehlivost příjmu, naskladnění, skladovní, vychystávání, balení, expedici a dalších skladových operacích

4.2 ISO normy

Požadavek na dodržování ISO norem v rámci distribučního řetězce berte jako další spolehlivou metodiku, která vám sice z počátku čas vezme, nicméně v průběhu času bohatě navrátí prostřednictvím lépe nastavených procesů.

5. Volba technologií

Při optimalizaci skladových operací je klíčová automatizace, potažmo volba vhodných technologií přinášející ekonomicky efektivní poměr nákladu vůči přínosu.

Držet krok s technologií je důležitým faktorem pro provoz s maximální produktivitou. Cílem automatizace procesů je zajistit dokonalý přehled o inventáři skladu + dosáhnout vyšší plynulosti a průtočnosti toku položek v procesních operacích skladu. Přidruženým neméně důležitým bonusem automatizace je snížení počtu lidské manipulace a tím i rizik chyb a poškození.

Technologie správy distribučních center prochází neustálými inovacemi, doby tužky a papíru jsou dávnou historií. Moderní technologie dokážou automaticky identifikovat produkty, předobjednat produkty, manipulovat s nimi a mnoho dalšího. Na manažerech skladů je zvážit, zda konkrétní řešení jsou pro jejich sklady ekonomicky přívětivé a přínosné - z hlediska snížení pracovní zátěže zaměstnanců, redukce chybovosti a zvládání špiček poptávky.

Automatizace skladu se skládá ze dvou základních částí ─ automatizace procesů a fyzické automatizace. Zatímco automatizace procesů odkazuje na automatizaci manuálních procesů, jako je sběr dat pro účely inventarizace, fyzická automatizace se týká použití nástrojů, jako jsou dopravníky, drony a roboti.

Automatizaci skladu lze řešit v různých stupních i fázích implementace, a to od částečné automatizace až po nasazení rozsáhlého projektu automatizace. Existuje mnoho způsobů a řešení, jak automatizovat operace distribučního centra, od systémové automatizace, mechanické automatizace, poloautomatizace až po kompletní automatizaci skladů.

Manažer může začít s méně náročnými projekty počínaje zavedením mobilních skenovacích zařízení. Tato zařízení mohou zlepšit produktivitu procesů vychystávání a zároveň eliminovat chyby ve správě a expedici objednávek. Podniky mohou také přistoupit k nasazení tzv. ostrovních řešení zaměřených na automatizaci jednoho druhu činnosti na jednom místě či zóně, což může být třídění či (pře)balení / finalizace zakázek. U pokročilejších projektů lze propojit samostatné ostrovy automatizace, aby bylo možné posunout škálování inteligentního řízení provozu.

Bez ohledu na stupeň současné automatizace či plány, tím nejdůležitějším jsou data.

5.1 Správa dat

Kdykoli do procesu vstupuje lidská interakce, pravděpodobnost chyby roste, a to bez ohledu na počet školení, kterými pracovník projde. Z toho důvodu je nutné designovat a řídit veškeré operace tak, aby ponechávali minimální vektor nastálých chyb při udržení minimálních časů a nákladů vyhrazených pro danou operaci.

Sklady jsou rušná prostředí s nepřerušujícím pohybem inventáře. Pracovníci provádí v každém okamžiku několik úkolů, včetně naskladnění, přesunu produktů, balení, označování a podobně. Chceme-li si zachovat přehled o skladových zásobách, je nezbytné implementovat systém, který umožňuje snadnou správu, přehled a aktualizace napříč pracovišti. Z podstaty věci, takový systém je digitální.

Inventory management system (IMS)

Základní digitální systémy na správu inventáře (položky, majetek apod) mají zkratku IMS z anglického Inventory management system, česky je můžeme nazývat systémy pro řízení zásob. Jedná se o jednodušší systémy zaznamenávající a sledující zboží na úrovni skladů na základě množství a hodnoty (ceny) na základě příchozího/odchozího přesunu zboží prostřednictvím dodavatelského řetězce. Dále pak zahrnují objednávání a přeskupování zásob, udržování přesných záznamů zásob, předvídání poptávky a zajišťování dostatečného množství bezpečných zásob pro výrobu nebo zásobování.

IMS tedy poskyuje uživatelům souhrnný rozpis všeho ve skladu. Mít reálná použitelná data dává manažerům možnost činit informovaná rozhodnutí o svých produktech a procesech. Což při správném použití může jasně upozornit na případné omyly ve skladu, které je potřeba optimalizovat.

Warehouse management system (WMS)

IMS systémy jsou často začleněny v rámci vyspělejších softwarů pro řízení skladu, využívající zkratku WMS z anglického warehouse management system.

WMS umožňuje manažerům mít přehled o stavu zásob v rámci skladových operací, tedy o tom, jak se zásoby přesouvají v rámci skladu, což pomáhá vyhnout se problémům s kontrolou zásob a zbytečným režijním nákladům.

Díky přehledu stavu zásob lze předcházet problémům s nedostupností zjištěných při vychystávání, což vede k nevyřízeným objednávkám a špatné zkušenosti zákazníka. Stejně tak s přebytečnými zásobami, které se nehýbou a zabírají cenný skladový prostor.

Řešením na správu skladu a skladovacích zásob se blíže věnuje článek Real-time přehled, řízení a správa skladu.

Labor management system (LMS)

Součástí WMS systémů jsou obvykle systémy řízení práce LMS z anglického Labor management system. LMS je softwarová aplikace určená k řízení lidských zdrojů v rámci provozu distribučního centra. LMS je jednou součástí sady aplikací pro provádění kritického dodavatelského řetězce (SCE).

Existuje několik různých typů aplikací LMS se širokou škálou možností. Hlavní rozdíl je v tom, zda jsou LMS aplikace prediktivní nebo reaktivní.

Součástí LMS, nebo jejich modulů je často funkcionalita dynamického dispečinku zadání úkolů, tedy efektivní alokace zadání úkolů na základě parametrů očekávaného objemu objednávek, struktury objednávek a priorit dodávek.

LMS přiděluje pracovní úkoly (uložení zásob, vychystávání, přebalení objednávek, expedice objednávek) zaměstnancům v reálném čase na základě jejich dostupnosti a priority objednávky. I proto LMS výrazně zefektivňuje řízení práce a maximalizuje individuální výkon skladníků, a to nejen vychystávacích pracovníků. Kromě funkce operativního dispečinku zohledňuje LMS při koordinaci všech plánovaných pracovních úkolů i další činnosti, které je potřeba provést v posloupnosti probíhajících skladových procesů a operací.

Tato funkce zajišťuje hladkou synchronizaci vychystávání objednávek a dalších souvisejících nebo navazujících úloh vedoucí k rychlé, hladké a správné expedici objednávek. S dobře vyladěnými algoritmy a nasazením inovativních technologií, jako jsou digitální dvojčata, může podnik dosáhnout ekvivalentu interní provozní strategie Just-in-Time pro řízení a synchronizaci úloh a zvýšení provozní výkonnosti distribučního centra.

Významným přínosem LMS je zajištění vyvážené pracovní zátěže zaměstnanců. Tato funkce zajišťuje, že personál pracuje pohodlně a ergonomicky při dodržení norem bezpečnosti a ochrany zdraví při práci. Řízení přidělování úkolů LMS zároveň eliminuje prostoje a nadměrné cestování, stejně jako chyby a nedorozumění při manipulaci se zásobami nebo dokončování zákaznických objednávek. Tato šikovná funkce zajišťuje, že žádný zaměstnanec nezůstane nečinný.

Protože LMS umožňuje sledovat výkon jednotlivých zaměstnanců v reálném čase, lze do skladových procesů implementovat koncept gamifikace (rozmístění herních prvků v neherním prostředí) pro další zvýšení produktivity zaměstnanců. Aspekty gamifikace vedou zaměstnance ke zdravé konkurenci. Zaměstnanci skladu mohou mít přístup k žebříčku, který průběžně aktualizuje pořadí toho, kdo na konkrétní směně vyzvedl nejvíce objednávek nebo kdo je v tomto smyslu jedním z nejproduktivnějších zaměstnanců.

Zaměstnanci tak mají přístup k okamžitému hodnocení výkonu, což zvyšuje transparentnost pracovního prostředí a zabraňuje zhoršování společenského klimatu. Na druhou stranu mohou manažeři tato data využít ke spravedlivému přidělování výkonnostních bonusů. Tato myšlenka podporovat zdravou soutěživost mezi týmy nejen podporuje skvělé pracovní prostředí pro zaměstnance, ale také výrazně zvyšuje celkovou produktivitu.

Ostatně, software pro řízení práce LMS vám může pomoci získat ucelenou kontrolu nad mzdovými náklady - umožnit vám vizualizovat, porozumět a převzít kontrolu nad pracovní situací takovou, jaká skutečně je.

Warehouse control systemy (WCS)

Warehouse control systémy (WCS) jsou velice podobné WMS systémům, přesto oproti WMS systémům zaměřujícím se na “širší procesy” práce, jako je řízení práce, objednávek a zásilek, WCS systémy jsou soustředěny na řešení integrovaného řízení v reálném čase, které spravuje různé specifické skladové úlohy. Tyto úkoly zahrnují tok položek, kartonů a palet, když se pohybují na mnoha typech automatizovaných zařízení, jako jsou paletové dopravní pásy, třídiče, digitální váhy, ASRS, pick-to-light systémy, karusely apod.

Software WCS je schopen vyměňovat si komunikaci v reálném čase, zpracovávat příkazy, signály diskrétních zařízení a optimalizovat materiály. Většina systémů WCS postrádá pokročilé funkce WMS. Mezera se však zmenšuje, protože prodejci WCS přidávají stále více funkcí dostupných v prostoru WMS. Tradičně jsou řešení WCS vhodná pro vysoce automatizovaná zařízení, ale existuje jen málo dodavatelů WCS, kteří mají nezbytnou funkcionalitu pro správu a řízení všech procesů skladování.

Warehouse Execution System (WES)

Systém WES (Warehouse Execution System) je komplexnější řešení, kde mnoho systémů WES zahrnuje téměř všechny funkce WCS, a některé funkce WMS. Představte si řešení WES jako odlehčenou verzi WMS s ovládacími prvky. Má širší funkčnost, včetně inventáře v reálném čase, správy práce a vybavení a také dynamického škálování. Díky dynamickému škálování systém rychle a automaticky přizpůsobuje řízení skladové logistiky aktuálním požadavkům trhu (například v sezóně nebo v případě krizového řízení).

Kromě funkcí WMS a LMS obsahují pokročilé systémy WES také funkcionalitu Warehouse Control System (WCS).

Funkce výše popsaných systémů se v menší či větší míře překrývají. Vybrat vhodný systém řízení, případně kombinaci více systémů je náležitosti analýzy funkcí a potřeb.

Rozcestník výběrem řídícího systému skladu

Pro vyšší zřejmost významu ponechávám jednotlivé body v angličtině.

| WMS | WMS & WES | WES & WCS | WCS |

|---|---|---|---|

| Transport management integration | Shipping management | Pack sorter management | Fixed scanner integration |

| Order management integration | Replenishment management | Shipping sorter management | Machine control integration |

| ERP integration | Small-parcel manifesting | Automated pick management | Mobile scanner integration |

| Advanced receiving | Non-automated pick management | Pick-to-light management | In-line print and apply |

| Management reporting | Voice data capture | In-line weight and motion | |

| Reverse putaway | Inventory management | ||

| Slotting |

Obecně existuje 5 běžných problémů se skladem, které se využíváním vhodných řídících systémů řeší:

- Přesnost skladových zásob

- Umístění inventáře

- Využití prostoru a uspořádání skladu

- Redundantní procesy

- Optimalizace vychystávání

Bez ohledu na zvolený systém je nutné disponovat relevantními daty, tedy aplikovat metody, díky kterým zaměstnanci či technologie při své práci budou snadno aktualizovat aktuální stavy ve zvoleném řídícím systému inventáře.

Enterprise Resource Planning (ERP)

Enterprise Resource Planning systémy, neboli česky softwary pro řízení podnikových zdrojů, jsou jakýmisi systémy vyšší úrovně obsahující různé vzájemně propojené specializované moduly pro řízení konkrétních částí podniku. Jedním z nich může být i modul pro řízení dodavatelsko-odběratelského řetězce, respektive správy a řízení skladu.

5.2 Sběr a aktualizace dat

Je zřejmé, že ruční zadávání čehokoli jiného než velmi malého množství dat je příliš časově náročné a příliš náchylné k chybám. Velmi osvědčenou invovací je v tomto ohledu využívání automatické identifikace a sběru dat (AIDC).

To v praxi znamená používání štítků s čárovým nebo QR kódem na produktech, bednách a paletách. Tyto štítky jsou "přímým" napojením na databázi - a tedy, jakýkoli pracovník si pomocí mobilních čtecích zařízení čárových kódů může dle nastavených oprávnění načíst a aktualizovat jakákoli data o položce. To výrazně zjednodušuje a automatizuje správu inventáře skladu při vyřizování objednávek, provádění auditů a inventury.

Snímače čárových kódů lze připojit k většině WMS a díky tomu prostřednictvím čteček vzdáleně kontrolovat řadu informací, jako jsou:

- Nákupní objednávky

- Potřeby doplňování

- Umístění produktu

- Vychystávání objednávek

- Historie nákupů

- Příjem produktu

Jestliže se ptáte, kde se dané čárové kódy vezmou, v ideálním případě jsou již součástí produktů dodaných dodavatelem a pouze se zanesou při příjmu (v průběhu kontroly) do inventáře skladu, případně se v rámci daného příjmu vytvoří.

V rámci operativy, samotná čtečka nemusí sloužit pouze jako zařízení pro načítání vlastností (množství na skladě / na cestě, rozměry, hmotnost, umístění v rámci skladu) a dalších informací (historie naskladnění, změn a rozbití…) a editaci jejich hodnot, ale především jako automatizovaný navigační systém, prostřednictvím kterého se pracovníkovi přiřadí položky, které má v rámci konkrétních objednávek ze skladu vyzvednout, kdy systém pracovníka informuje nejen o lokalitě produktů, ale automaticky pouhým naskenováním vyzvedávaných položek kontroluje shodu vyzvednutých položek vůči zadání a mění stav množství těchto položek na skladě a v řešené objednávce. Nakonec, v rámci automatizace, každá vyřizovaná objednávka může mít automaticky přiřazenou sběrnu pro doručení balíku, a to buď na základě zadání zákazníka nebo kalkulace nejefektivnějšího způsobu dopravy na základě vzdálenosti, rozměru a data doručení. Rovněž, systém může informovat o materiálově a rozměrově vhodném obalovém materiálu k zabalení objednávky na základě produktů objednávky tak, aby bylo dosaženo co nejnižší ceny (rozměr balení) a ochrany (tlumení balení) během přepravy.

Aby se práce s čárovými čipy usnadnila a zrychlila, štítky by měly být snadno rozpoznatelné a čitelné i na dálku. Alternativou k čárovým štítkům může být využívání RFID čipů a senzorů.

Nejpoužívanějšími zařízeními ve skladu jsou ruční čtečky čárových kódů, takzvané termínály. Vyjma těchto specializovaných zařízení lze mít čtečky čárových kódů i prostřednictvím mobilní aplikace. V rámci posledních trendů se pevné a ruční čtečky čárových kódů přesouvají do nositelných zařízení upevněných na těle pracovníka. Tím se pracovníkům uvolňují ruce (odtud název handsfree) pro manipulaci s nejrůznějšími předměty. Příkladem takového nositelného zařízení je čtečka čárových kódů ve formě prstenu. Jiným příkladem může být využití brýlí pro virtuální realitu.

V neposlední řadě je nutné zmínit i aplikaci internetu věcí (IoT), kdy chytrá zařízení rozmístěná po skladu otevírají možnost podrobného hlášení parametrů skladu v reálném čase, jako je teplota, obsazenost, kvalita zboží a podobně.

Vyjma nositele informace zboží (čárový kód / RFID čip…), a čtečky k jejich čtení je neméně důležitá rovněž stabilní bezdrátová infrastruktura pro komunikaci čtecích zařízení s databází, respektive zvoleným řídícím a inventárním systémem skladu.

Digitalizace skladu a sledování inventáře v reálném čase vede k přesunu z věku transakčního řízení dodavatelského řetězce do věku řízení kognitivního. To se vyznačuje zaměřením na optimalizaci konečných výsledků v rámci sítě celého dodavatelského řetězce - veškerá data jsou dynamická, obnovovaná v reálném čase a spolupracující. Využívá se globální optimalizace a adaptivního rozhodování, které odpovídá kadenci obchodních operací.

5.3 Zařízení skladu, automazizace a robotizace

Obdobně jako v informačních systémech, kvalitně nastavený software, jakožto procesy a řídící systém, musí mít dostatečnou oporu v hardwaru, kterým jsou v případě skladu různé fyzické komponenty, systémy a mechanismy usnadňující, zrychlující, či provádějící definované operace.

Základním zařízením skladu, bez kterého se nelze obejít, je vhodný regálový systém, přepravky a manipulační technika. Jakmile jsou tyto prostředky zvoleny, je čas na základě potřeb na jejich inovace, rozšíření a případnou lokální náhradu za vyspělejší typy zařízení.

Nejjednodušším systémem, pomáhajícím urychlit proces naskladňování a vyskladňování položek je řádné, na dálku snadno viditelné a rozpoznatelné značení prostor skladu - jeho uliček, regálů, slotů a dalších odkládacích míst (odolné podlahové štítky, regálové štítky s čárovým kódem, reflexní štítky s čárovým kódem s dlouhým dosahem). U velkoplošných skladů je velmi přínosnou technologií využití dopravníkových systémů v kombinaci s vhodnou metodou vychystávání.

Pomocníkovým systémem urychlujícím nalezení konečného slotu s požadovanými položkami mohou být tzv. Pick-to-light a Put to light systémy, které použitím osvětlení ukazují pracovníkům konkrétní sloty pro umístění / vyzvednutí předmětů v rámci skladových regálů a dalších prostor skladu.

Výše popsaná zařízení skladu pomáhají dosahovat snížení dílčích procesních časů operací, nicméně nepomohou s obecným problémem operativy skladu počas sezónnosti roku, která na sebe váže potřeby schopnost reagovat na masivní nárůsty prodejů a vykrývání jejich špiček.

Mnoho skladů tohle řeší pokrýváním převisů poptávek najímáním dočasných pracovníků. Zde je třeba uvést, že jestliže váš sklad operuje skladovací operace pro běžný ecommerce business zaměřený na retail, vaše hlavní sezóna prodejů bude shodná se zbytkem trhu. V takovém případě kapacity vyškolených skladníků např. Ve specializovaných pracovních agenturách nebudou dostatečné, a tedy personální oddělení musí řešit hiring tzv. In-house. Takové řešení je ekonomicky extrémně náročné, poněvadž jestliže denní objemy se pohybují například od 3 do 10. násobku průměrných dní, personální oddělení se snaží najmout až 5x více zaměstnanců, než je potřeba, načež manažeři skladů tráví drahocenné hodiny školením nových zaměstnanců na úkor produktivity celého týmu.

Trvalým řešením problému škálovatelnosti a nepřetržitého zvyšování maximální výkonnosti je zavedení robotických technologií. To dříve spočívalo v instalaci robotických ramen, které mohly pohybovat nebo zvedat těžké předměty dle pokynů lidí. V dnešní době může technologie převzít více úkolů, zde je příklad několika skladových robotických technologií:

- Dopravní pásy

- Automaticky řízená vozidla

- Autonomní roboti

- Drony

- Automatizované systémy ukládání a vyhledávání (AS/RS)

Ačkoliv robotizace je inovativním směrem, kterým sklady dlouhodobě půjdou, její zavedení by mělo být ekonomicky prospěšné - jinými slovy, náklady spojené s robotizací by měly být vykompenzovány zvýšenou efektivitou a snížení skladových nákladů na dílčí zpracování položek.

O kolaborativní robotice a nákladech na její zavedení se můžete dozvědět více v podcastu Universal Robots.

5.4 Kontrolní mechanismy

Jednou z nejjednodušších forem implementace technologií za účelem redukce chyb (zamezení expedice neůplných objednávek, započítání chybných počtů i příjmu apod.) je integrace technologií používaných v rámci kontrolních mechanismů. Tím nejprimitivnějším je úkon vážení. Schopnost vážení těles je dostupná při většině manipulačních zařízení, paletovými vozíky počínaje. Současně, při dodávacích a objednávkových listech jsou známy počty položek - a jestliže známe údaje o váze položek, není nic snazšího, než automaticky porovnávat cílené počty vychystávaného / přijímaného zboží vůči přepravené váze.

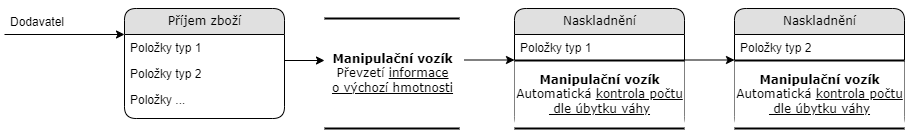

Příjem zboží

Diagram procesu příjmu s kontrolním vážením manipulačním vozíkem

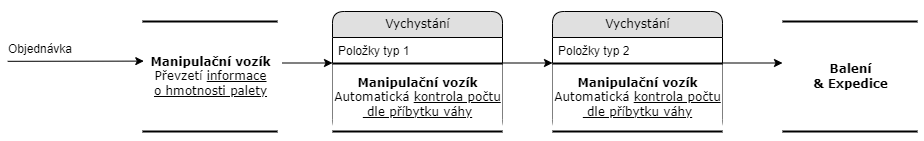

Diagram procesu příjmu s kontrolním vážením manipulačním vozíkemVychystávání zboží

Diagram procesu vychystávání s kontrolním vážením manipulačním vozíkem

Diagram procesu vychystávání s kontrolním vážením manipulačním vozíkemPointou takového vážení je, že nejde o dodatečný úkon - vážení je prováděno při přepravě, a to přímo přepravním prostředkem. Jestliže vaše aktuální přepravní prostředky funkcí měření váhy disponují, jde jen o to integorvat danou informaci do procesu - a to komunikačním propojením s WMS na úrovni pracovníků pracujících na daných úkonech + komunikačním rozhraním (aplikací v telefonu / tabletu / chytrých hodinkách).

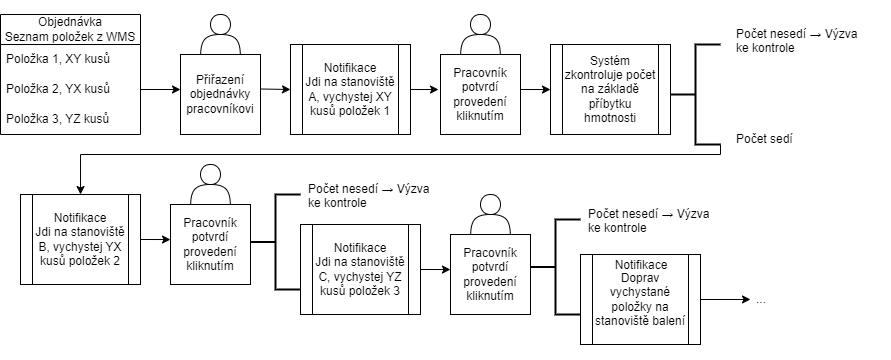

Systém měření pracovníka nesmí omezovat, nýbrž pomáhat. Jestliže se pracuje s položkami konstantní váhy, lže pomocí integrace vážení v propojení s WMS zcela nahradit papírové i jiné zadání. Stejně tak monitorování skladových zásob (počet kusů na skladě). Příklad fungování bezpapírové navigace s integrací kontrolního vážení může vypadat následovně:

Diagram integrace monitorování položek skladu pomocí vážení

Diagram integrace monitorování položek skladu pomocí váženíV případě diagramu výše, jediné, co pracovník mů k dispozici, je jen informace kam má jít a co provést. Po samotném úkonu pouze potvrdí procedení kliknutím na tlačítko, a buď je vyzván ke kontrole (v případě, že změna váhy nesedí), nebo zaslán na další stanoviště provést další úkon. Samozřejmostí je, že tyto pracovníkovi úkony jsou automaticky reflektovány ve WMS, tedy správce skladu má přesný přehled o stavech počtu kusů na skladě i přepravních prostředcích jednotlivých pracovníků.

5.5 Další technologie skladu

5.4.1 Machine learning (ML) a Artificial Intelligence (AI)

Strojové učení a umělá inteligence průběžně vstupuje do řídících systémů softwarů pro správu skladu i technologií v něm operujících. Využívá se při analýze složitých dat za účelem stanovení budoucích trendů a správných vzorců řízení. Využití strojového učení může pomoci řídit tok zboží v celém dodavatelském řetězci a zajistit, aby suroviny a produkty byly ve správný čas na správném místě. Výsledkem je zefektivnění řízení nabídky, poptávky a zásob.

Ke zefektivnění skladování lze také přistupovat holisticky nasazením inteligentního řízení práce, zásob a zařízení pro manipulaci s materiálem. Takový projekt vyžaduje důkladný audit současných procesů a přípravu řešení pro řízení procesů v reálném čase. V případě větších automatizačních projektů lze pro zvýšení celkového výkonu implementovat technologie jako IoT, digitální dvojčata, strojové učení. Tyto technologie jsou obvykle již integrovány do pokročilých systémů řízení skladů, jako jsou systémy WES.

6. Konzultace procesů a technologií se zaměstnanci

Systém řízení skladu tvoří nejen technologie, ale také lidé. Ať už se jedná o operátora vysokozdvižného vozíku, manipulátora s materiálem, specialistu na přepravu nebo manažera skladu, každý z nich má svou roli, pokud jde o snižování nákladů na sklad.

I když je odpovědností vedoucího skladu implementovat plán optimalizace a inovací, stále musí brát v potaz ochotu a zájem každého zaměstnance k adaptaci se na změny a využívání nově zavedených inovací.

Většina zaměstnanců bude přirozeně zpočátku vůči změnám vzdorovat. Není vždy snadné přesvědčit lidi, aby přijali nebo použili novou technologii, zvláště pokud to ohrožuje jejich práci.

Cílem konzultací je seznámit pracovníky provádějící dané operace přímo v terénu s navrhovanými změnami, vysvětlit jim, co daná změna přinese, a zejména pak zjistit jejich názor na věc - především funkčnost dané inovace v praxi - lze zavést, bude fungovat, neopomenuli jste při návrhu něco?

- Sdělte zaměstnancům výhody nejnovějšího softwaru nebo techniky

- Zapojte zaměstnance do rozhodovacího procesu sběrem jejich zpětné vazby

- Nastavte školení pro zaměstnance, aby pochopili, jak nový software a nástroje fungují

7. Modernizace / návrh úprav - tvorba 3d layoutu a procesů

Krokem 7 se konečně dostáváme k samotnému uspořádání skladovací plochy a úložného prostoru. Primárním cílem návrhu layoutu prostoru skladu je co nejefektivnější využití prostoru s ohledem na maximální využití kapacit pro potřebné způsoby skladování, manipulaci s materiálem, provozní náklady, eliminaci poškození materiálu a bezpečnosti při provozu za udržení větší flexibility za účelem snadného reagování na měnící se požadavky na skladování a manipulaci.

7.1 Zaměření na bezpečnost pracovníků

Ještě dříve, než se však vrhneme na samotné regály a jejich uspořádání, je nutné zaměřit se na principy maximálního bezpečí pracovníků na pracovišti. Právě to je nejdůležitějším aspektem uspořádání skladu, jelikož neustálá rušnost spolu s hybností pracovníků a produktů utváří dokonalé prostředím pro vznik nehod. To potvrzují i statistiky, deklarující výrazně vyšší nehodovost při skladování oproti jiným průmyslovým odvětvím - četnost zranění při určitých činnostech je zde až dvojnásobná.

Při návrhu layoutu skladu je tedy třeba vycházet primárně z požadavků bezpečnostních standardů EU-OSHA (Správa bezpečnosti a ochrany zdraví při práci) a dalších best practices, jejichž dodržováním se předchází možným zraněním, tedy ohrožení zdraví pracovníků a riskování soudních sporů vůči společnosti. V průběhu provozu mějte jasnou dokumentaci těchto protokolů, včetně písemných podpisů o jejich dodržování od zaměstnanců skladu.

Prioritizace kvality a zdravotní nezávadnosti pracovního prostředí pomáhá s udržením si stávajících a nových pracovníků. Mezi základní prvky patří kvalitní vzduch a osvětlení. Čerstvý vzduch a jasné osvětlení podporuje bdělost, potažmo větší soustředěnost na práci. Využívejte senzory pro kontrolu a řízení kvality prostředí, stejně jako využívejte světla inteligentně v rámci usnadnění navigace po skladu. S kvalitou prostředí dále úzce souvisí udržování pořádku a čistoty. Při návrhu layoutu skladu a jeho provozu tedy klaďte důraz na vhodný výběr materiálů a současně míst pro praktické uložení čistících prostředků pro rychlé řešení úklidu nahodilého nepořádku v prostoru skladu.

TIPY:

- Volte protiskluzové povrchy a podložky chránící před uklouznutím a pádem na všech místech, kde hrozí tato rizika.

- Přemýšlejte nad vybavením pro manipulaci s materiály umístěné ve výše umístěných regálových policích

- Snižte riziko zranění pomocí ergonomických zásahů. Jednotliví pracovníci, manažeři a inženýři mohou podniknout kroky ke snížení ergonomických rizikových faktorů. Zaměstnavatelé a manažeři by měli učit a posilovat používání správných technik zvedání a zajistit, aby bylo tělo pracovníka při práci zarovnáno (bez kroucení zad a dalších negativních faktorů). Předměty by měly být umístěny na pracovních stanicích s ohledem na četnost použití, hmotnost a velikost předmětů. V případě potřeby by měla být poskytována mechanická pomoc, která může zahrnovat zvedáky, sběrací vozíky, vysokozdvižné vozíky, ruční vozíky, vozíky, dopravníky, válečkové plošiny, paletové zvedáky, nůžkové zvedací stoly nebo jiné podobné položky.

- Při návrhu jednotlivých pracovišť dbejte na jejich ergonomii v rámci daných úkonů. Úřad pro bezpečnost a ochranu zdraví při práci (OSHA) uvádí, že muskuloskeletální poruchy (syndrom karpálního tunelu, tendinitida, svalové namožení, poranění dolní části zad atd.) jsou jednou z hlavních příčin úrazů a nemocí na pracovišti. Aby se snížilo riziko takových zranění u opakujících se manuálních úkolů, je důležité navrhnout pracovní stanice podle konkrétního úkolu a pracovníka (například zajistit, aby výška pracovní plochy byla ve výšce dopravníku nebo válečku od úrovně podlahy). To zvyšuje ergonomické výhody a zvyšuje efektivitu a produktivitu každodenní práce.

- Pouhá přítomnost bezpečnostních opatření, jako jsou hasicí přístroje, nouzové východy, LED osvětlení a zrcadla mohou být psychologicky uklidňující a uklidnit mysl zaměstnanců.

- Jasné označení a přiřazení určených cest pro chodce a zařízení pomáhá zefektivnit tok produktů a lidí, a tím eliminovat potenciální bezpečnostní rizika a zvýšit produktivitu.

Prvky aktivní bezpečnosti jsou přítomny ve všech aspektech návrhu skladu, s bezpečnostními principy se tedy budeme setkávat i v řadě dalších bodů.

7.2 Uspořádání skladu

Poznatky z bodu 7.1 o důležitosti bezpečnosti nyní využijeme u klíčového návrhu, a to uspořádání skladu. V první řadě je nezbytné zmapovat dostupné prostory a možnosti jejich úprav a rozšíření. Úkonem tohoto kroku totiž je optimalizace a návrh prostoru skladu vedoucího k využití jeho plné efektivity a kapacity.

Při návrhu je nezbytné vycházet z dostupného prostoru pro skladování a inventáře, který byl zmapován v kapitole 2. Je tedy předpokládáno, že znáte dostupné prostory skladu a dále perfektně rozumíte skladovanému inventáři, stejně jako procesům s ním spojených. Ty byly obsahem kapitoly 3. V neposlední řadě by jste měli být obeznámeni rovněž s principem práce současné i budoucí vašich zaměstnanců, respektive materiály vytvořenými při kapitole 3,5 a 6. Poznatky o vznikajících úzkých místech a dalších problémech a neefektivitách je nutné uplatnit při návrhu nových layoutů a způsobu práce.

Navrhujte půdorys (3D layout), který vyhovuje vašim potřebám v současné době a také umožňuje růst.

7.2.1 Umístění specializovaných pracovišť

Podívejte se, kde jsou v rámci vašeho skladu vstupy a výstupy zboží, pracovníků a dalších zdrojů. Snažte se umístit strategické pracovní stanice (přejímka, vychystávání, balení, expedice…) co nejblíže těmto místům s důrazem na co nejsnazší manipulovatelnost na základě navrhovaných technologií v rámci těchto celků. V blízkosti těchto míst může být vhodné dále vyhradit prostor pro skladování specifických položek s velkým odbytem (dárkové předměty / promo a balící materiály).

Rovněž uvažujte o výhodách a nevýhodách integrace a oddělení jednotlivých pracovišť v rámci vašeho skladu. Například spojení balící a expediční stanice. Klasický model spočívá v tom, že objednávka nejprve přijde do balicí stanice a poté je odeslána po dopravníku do expediční stanice. Neexistuje žádný důvod, proč by tyto dva úkoly nemohly být integrovány do jednoho. Opakem může být používání stejných doků pro nakládání a expedici zboží – nebo obecně doků umístěných příliš blízko u sebe – obojí může vést k neefektivitě a zdržovat váš plán přepravy. Pokud se například dodávky překrývají s nakládkou a expedicí kamionu, pracovníci budou mít problém sdílet prostor. To může vést v lepším případě ke ztrátě času a v horším případě k nehodám nebo zraněním.

K daným specializovaným pracovištím se obecně váží technologie (dopravníkové pásy) a různé další požadavky (příjezdový prostor, skladovací prostor…) nezbytné pro jejich efektivní práci. Zaneste všechny tyto požadavky a technologie do místa pracoviště, čímž získáte celkový záběr plochy daným pracovištěm v rámci skladu.

7.2.2 Určete typ uspořádání inventáře skladu

Mnoho distributorů zřizuje zařízení tak, jak nakupují své zásoby: seskupují všechny produkty od stejného výrobce a řadí je do katalogu. Nebo se mohou rozhodnout seskupit všechny stejné typy produktů dohromady. Nastavení systému WMS by mělo nabídnout příležitost znovu prověřit staré metody umísťování produktu, které možná kdysi dávaly smysl, ale nakonec se staly velmi časově náročné a neefektivní.

Alternativa k výše uvedeným metodám se nazývá rozložení založené na rychlosti, ve kterém jsou nejčastěji vychystávané produkty umístěny v blízkosti přepravní oblasti a nejméně oblíbené produkty jsou umístěny dále. Tím, že rozmístíte inventář tímto způsobem pomocí dat odvozených z technologie WMS, je snazší vybrat položky, které se pohybují častěji, protože jsou přesně tam, kde mají být. Tato vysoce využívaná oblast je často označována jako „Zlatá zóna“.

Zvolte typ uspořádání skladu, co nejlépe vyhovuje vaší firmě – buď skladujte produkty dle výrobce a typu, nebo podle produktů, které se prodávají rychleji než ostatní, podle skupin produktů, které se nejčastěji prodávají společně, nebo podle sezónních položek. Vzhledem k tomu, že se váš produktový mix bude pravděpodobně v průběhu let měnit, naplánujte si své skladovací potřeby na základě současných a budoucích potřeb pro vychystávání objednávek a vezměte v úvahu svůj předpokládaný růst.

7.2.3 Základní struktura rozmístění inventáře

Většina skladů dříve či později dojde k potřebě preference typu uspořádání na základě odbytovosti (rychlosti toku) inventáře, jelikož, jak již bylo zmíněno mnohokrát, právě rychlost toku položek má zásadní vliv na efektivitu obratově větších skladů.

V takovém případě je nutné uskupit jednotlivé prodávané položky do celků, v rámci nichž jsou skladovány. Při jejich tvorbě vstupuje do hry hned několik parametrů:

- Odbytovost

- Skladovatelnost a manipulovatelnost (rozměry, váha, množství položek na skladě → požadavky na prostor, regálový a manipulační systém)

- Potřeby skladování (světelnost, teplota)

- Přidružené produkty (prodávané společně s hlavní položkou)

- Maržovost

Výstupem uskupení bude několik seznamů (Skupina položek 1,2,3,4 …). Tyto seznamy nyní seřaďte dle stejných parametrů do jednoho superseznamu, přičemž zdůrazněte parametr odbytovosti. Tím získáváte seznam umístění jednotlivých skupin položek vůči pracovištím skladu dle vzdálenosti - čím výše skupina na seznamu je, tím blíže by měla být umístěna pracovištím. Tento poznatek využijte při rozmístění skupin produktů v rámci layoutu (půdorysu) skladu.

7.2.4 Zónování skladu

Přeprava po skladu stojí až 60% manipulačního času strojů a vychystávacích robotů. Snížení tohoto času zvyšuje efektivitu exponenciálně, extrémně důležité je tedy navrhnout layout skladu a skladovacích umístění v kontextu přepravních časů a uražených vzdáleností. Vyjma zvýšené průtočnosti se sníží počet pohyblivých prvků na skladě a s tím i riziko nehod. Základní rozřazení položek dle odbytu na základě ABC analýzy bylo inicializováno v kapitole 2.2, a dále pak prohloubeno v kapitole 7.2.3 výše. Obecně, s rostoucím odbytem by mělo být umístění položek v snazší a rychlejší dostupnosti. Dále se zaměřte na umístění oblíbených položek na stejném místě. To pomáhá pracovníkům vybírat objednávky v kratším čase – zvláště pokud většina objednávek obvykle obsahuje několik různých oblíbených produktů. Vaše nejprodávanější zboží se samozřejmě může časem změnit. Je důležité mít přehled o tom, jaké tyto položky jsou, a střídat produkty v a mimo vámi určenou hlavní prodejní zónu. Abyste toho dosáhli, sledujte rychlost skladové jednotky (SKU). Rychlost SKU se týká množství a frekvence každé SKU vybrané za určité časové období a může vám pomoci určit, jak třídit produkty pro nejrychlejší vyřízení objednávky. Pokud máte mnoho podobných položek – jako jsou různě barevná trička ve stejném stylu – dává smysl poskládat tyto produkty vedle sebe. Vyvarujte se však míchání SKU. To vytváří zmatek, plýtvá časem při vychystávání a může vést k problémům s přesností.

Nyní na základě poznatků výše navrhněte zónování skladu. Zónování umožňuje skladníkům skladovat a vybírat produkty těmi nejefektivnějšími cestami. Například skladování objemného zboží společně v extra širokých uličkách má větší smysl než skladování velkých a malých předmětů ve stejných uličkách. Za prvé, větší nebo těžší zboží může mít různé logistické aspekty. Například určité zboží může vyžadovat zesílené regály, které bývají dražší než standardní regály. Proč plýtvat těmito jednotkami na lehké zboží?

Větší sklady mají výhodu ve vyšší flexibilnosti, pokud jde o využití v zónách. Věnují více prostoru konkrétním oblastem nebo dokonce mají část nevyužitého prostoru – menší sklady však tuto možnost obvykle nemohou využít. Při organizování nebo přestavbě skladu se ujistěte, že nastavíte pevné a rychlé hranice pro každou zónu, abyste maximálně využili svůj prostor a zabránili tomu, aby se potřebné operace přetlačily.

Navržené zóny jsou součástí volné podlahové plochy, která je dělena manipulačními uličkami. Při návrhu těchto uliček dbejte následujícího:

- Hledejte optimální šířku uliček. Účelem uliček je umožnit snadnou dostupnost zboží v regálech, přičemž samotná plocha uliček je vždy na úkor skladovacích prostor. Šířka uliček by tedy měla být co nejmenší s ohledem na snadnou manévrovatelnost skladové techniky v nich se pohybujících (paletové / vysokozdvižné vozíky). Rovněž je nutné v uličkách počítat s pohybem více pracovníků současně - optimální šířka uličky je tedy vždy individuální od konkrétního místa skladu a skladovaného zboží. Promyslete si různé aspekty, které se musí vejít do každé uličky a od toho odvíjejte prvotní layout.

- Zahrňte dostatek příčných uliček. Rozlehlý sklad s řadami regálů rozléhajícími se do dálky může vypadat působivě, ale takové uspořádání pravděpodobně zničí efektivitu uspořádání skladu. Usnadněte operátorům pohyb po vašem skladu vytvořením velkého množství příčných uliček. Pohled shora na váš sklad by měl vypadat spíše jako městské bloky než jako desetiproudá dálnice.

- Vyvarujte se nadměrnému množství slepých uliček. Dobrý design skladu optimalizuje tok zboží a pracovníků. Slepé uličky vyžadují, aby sběrači – a vysokozdvižné vozíky – provedly zadané operace a vrátily se stejnou cestou, jako přišli, což vede ke zbytečným přesunům a dokonce k dopravním zácpám. To je nejen neefektivní, ale může to porušovat bezpečnostní předpisy.

- Obecně, vyšší počet uliček umožňuje snazší obsluhu více paletových regálů. To je však na úkor skladovacího prostoru. V závislosti na velikosti regálů a produktů, které máte na skladě, může zmenšení šířky uličky z 3,6m na 1,8m zvýšit váš skladovací prostor až o 50 procent.

- Maximalizujte tok dopravy. Když se pracovníci mohou rychle a snadno pohybovat skladem, ušetří tisíce hodin ročně. Kromě toho by váš sklad měl generovat méně úzkých míst, zranění a rozbitého vybavení nebo produktů. Abyste toho dosáhli, naplánujte svůj sklad tak, abyste maximalizovali jednosměrný provoz, vyhýbejte se ostrým zatáčkám a úzkým uličkám a udržujte podlahu čistou a přehlednou.

Při uvažováním nad zónami, uličkami a jejich tvorbě vždy přemýšlejte o efektivnosti cest, respektive optimálním toku inventáře a pracovníků. Snadným příkladem je tiskárna štítků - pokud je příliš daleko od zpracovatelské stanice, každá cesta vyžaduje nadměrný čas a efektivita produktivního času pracovníka příliš klesá. Efektivní skladovací procesy se neměří v minutách, nýbrž v sekundách.

Kdykoli můžete odstranit neefektivitu v „pohybovém odpadu“, budete produkty odesílat rychleji a přesněji. Tyto postupy předpovídají pozitivní zkušenosti zákazníků, což je skutečně klíč k úspěchu v každém podnikání v oblasti skladu a eCommerce.

7.3 Volba regálových systémů

Zaměření se na efektivitu a štíhlost procesů (metodika LEAN) se propisuje významně do správy zásob. Zásoby často představují velkou hodnotu a musí být pečlivě skladovány, aby nedošlo k jejich poškození a jinému znehodnocení. Usnadnění přístupu zaměstnanců k položkám skladu a umožnění jejich bezpečného odběru zvýší výkon práce skladu. Některé oblasti, na které je třeba se zaměřit, zahrnují omezení ruční manipulace s produktem ze strany personálu, vyhrazená místa pro každý produkt a zajištění jasného označení umístění produktu, aby bylo zajištěno přesné vychystávání objednávek. Výběr vhodného řešení úložiště sníží poškození produktu a zvýší výkon vašeho skladu.

Jednou z oblastí, která je často přehlížena, když prostor ve skladu nepředstavuje problém, je zajistit, aby skladový prostor byl v souladu s položkami, které mají být uloženy. Pokud je například hotové zboží zabaleno v kontejneru 1x1m, pak by oblast, kde je položka uložena, měla odpovídat této velikosti. Pokud byl regál s přihrádkovým umístěním navržen tak, aby pojal krabice o rozměrech 1,5x1,5m, pak při umístění čtvercové krabice o velikosti 1x1m je zde spousta prázdného místa. Tím, že se ujistíte, že skladové místo je pro položku vhodné, může změna uvolnit místo ve skladu a společnost již neplatí peníze za skladování vzduchu kolem položky.

Další oblastí, která může maximalizovat využití prostoru, je použití kontejnerů ve skladu, které se hodí pro skladovanou položku. Poměrně často část není zabalena a bude nutné ji před uložením na stojany umístit do skladovacího kontejneru. Mnoho skladů nemá různé velikosti těchto skladovacích kontejnerů a používá přístup „jedna velikost pro všechny“. To znamená, že náhradní ventil pro čerpadlo lze umístit do nádoby stejné velikosti jako několik metrů PVC potrubí. Čerpadlo může naplnit nádobu z 85 procent, zatímco potrubí zabírá sotva deset procent nádoby.

Nespokojte se s tradičními regálovými systémy, pokud to není to nejlepší pro vaši firmu. Optimalizujte využití prostoru, bez nutnosti rozšiřování skladu. Namísto přechodu do prostor s větší podlahovou plochou, nesoucí s sebou spolu se zvýšením kapacity i zvýšení nákladů, podniky mohou využít stávající dostupné uspořádání při lepším využitím vertikálního prostoru. Společnosti mohou například přidat vyšší skladovací regály a vybrat vhodné vychystávací zařízení, které vyžaduje méně místa. Poměrně často se pro skladování materiálů používá nesprávný typ regálu, čímž se plýtvá prostorem, který by jinak mohl být cenný pro výrobu, například ukládání drobností na paletové regály. Je také dobré používat standardizované přihrádky, které pomohou udržet police čisté a uspořádané. Při vertikální expanzi regálů však počítejte s obtížnější (pomalejší) dostupností a vyhledáváním zboží umístěného na vyšších policích.