- Vrealmatic

- Akademie

- Virtuální prototypování

Virtuální prototypování

Virtuální prototypování, známé jako VP, případně “digital” mock-up, je softwarová inženýrská disciplína, která zahrnuje modelování, simulaci a vizualizaci systému a jeho chování v reálných provozních podmínkách a zdokonalování jeho návrhu pomocí iterativního procesu bez nutnosti výroby a testování fyzických prototypů. Tím VP zjednodušuje, zrychluje a zlevňuje proces návrhu, testování a optimalizace součástí, strojů a mechanismů.

Využívání VP je přínosnou inovací na mnoha úrovních napříč řadou průmyslových odvětví. Tato publikace vás provede možnostmi virtuálního prototypování v co možná nejsrozumitelnější formě tak, aby jste získali přehled o možnostech VP, stejně jako hodnotné informace k implementaci a využívání virtuálního prototypování ve vaší firmě.

Co je Virtuální prototypování?

Virtuální prototypování (VP) je proces, při kterém inženýři využívají specializované konstrukční a simulační počítačové programy pro návrh a tvorbu digitálního modelu produktu pro účely výzkumu a testování. Tento digitální prototyp, tzv. digitální dvojče zamýšleného fyzického produktu, lze podrobit téměř totožnému testování, jako je tomu u fyzických prototypů, jen s tím rozdílem, že zde probíhá testování digitálně (v simulačním softwaru).

Vlastností “digitalizace” prototypování je urychlení cyklu vývoje. Virtuální prototyp je obvykle vytvořen rychleji než fyzický prototyp, stejně jako aplikace změn ve virtuálním prototypu je rychlejší a snazší. Pomocí virtuálního prototypovacího softwaru lze provádět různé výkonnostní testy ihned v průběhu jeho tvorby, odhalit tak “neočekávaná opotřebení”, a díky tomu ihned utvářet efektivnější design součástí na základě definovaných zatížení a požadované životnosti. Samozřejmostí je rovněž možnost testování a simulace celých navržených mechanismů.

Při virtuálním prototypováni se pracuje s 2D a 3D modely. Výstupem simulací je pak kromě dat i animace. Tedy I přes to, že při virtuálním prototypování neexistují navrhované produkty ve formě fyzického prototypu, prezentace navrhovaných produktů je snadná - marketingové a obchodní oddělení má k dispozici digitální modely, které při troše práce mohou vypadat fotorealisticky, k nerozpoznání od finálních fyzických výrobků.

Volně přístupný náhled - publikace v přípravě.

Metody vytváření věcí se mění

Ve výrobě lze pozorovat několik trendů:

- Rostoucí požadavky a očekávání zákazníků díky vyššímu důrazu na přidanou hodnotu

- Lepší dostupnost nových způsobů výroby. Např technologie aditivní výroby umožňuje produkovat výrobky levněji, i v menších sériích, přímo v místě poptávky

- Moderní charakter výrobků, které jsou vzájemně propojené a inteligentní. To přináší příležitosti k rozšíření hodnoty produktu pomocí propojených služeb.

Při návrhu se klade zvýšený důraz na následující:

- Zvyšování inovační kapacity a konkurenceschopnosti

- Snižování záručních vad

- Zlepšování výkonnosti výrobků

- Získávání výnosnějších poptávek

Při návrhu úspěšných inovací je třeba ovládnout 5 následujících výzev:

- Dodržení termínů dodávek zákazníkům

- Správa změn

- Komplexnost produktů

- Konkurenceschopnost produktu v globálním měřítku

- Sdílení informací s dodavateli a zákazníky

Výše zmíněné požadavky lze splnit digitalizací procesů výroby a začleněním virtuálního prototypování.

Volně přístupný náhled - publikace v přípravě.

Výhody virtuálního oproti konvenčnímu prototypování

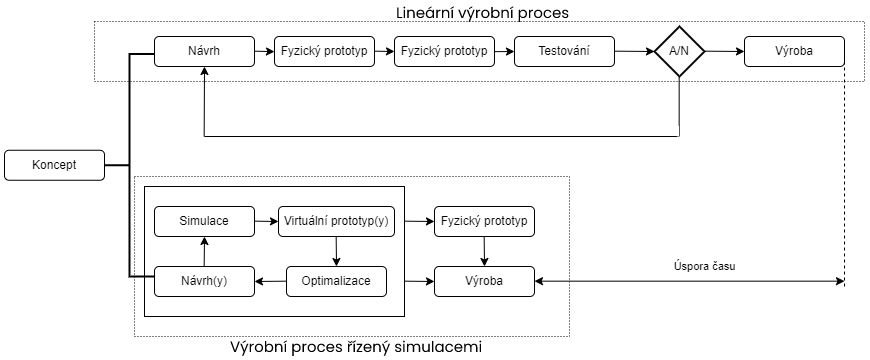

Řada firem používá lineární návrhový proces skládající se z následujících fází: KONCEPT → NÁVRH → VÝROBA Fyzického prototypu → Tetování → kdy na základě spokojenosti výsledků se přechází na Výrobu nebo se vrací do fáze návrhu za účelem provedení úprav. Po výrobě následují poté fáze PRODEJ → PROVOZ → UKONČENÍ.

Oproti tomu, virtuální prototypování umožňuje hned od začátku vývoj výrobku řízený simulacemi, označovaný jako SDPD z anglického Simulation Driven Product Development. V takovém případě je část výroby prvotních fyzických prototypů a jejich testování nahrazena prototypováním v digitálním prostoru, přičemž prvním fyzickým prototypem je případně až výsledný produkt virtuálního prototypování (např. pro ověření kvality výroby). I tento prototyp však může být přeskočen, výsledek VP může být uveden rovnou do výroby → Provozu → Ukončení.

Diagram 1 - Srovnání lineárního procesu vývoje a vývoje řízeného simulacemi

K rozšíření virtuálního prototypování došlo s potřebou vyrábět kvalitní a modifikovatelné produkty v kratším časovém období. Existuje výrazná tržní výhoda společnosti před konkurencí, představuje-li produkt jako první, případně umožňuje-li ekonomicky a časově dostupnou možnost přizpůsobitelnosti produktů na míru potřeb klienta. Jak je z diagramu 1 patrné, vývoj založený na simulacích a virtuálním prototypováním začíná shodně s lineárním procesem vývoje, a to fází konceptu, kdy inženýři přicházejí s nápady na návrhy a funkce produktu. To může zahrnovat četné výkresy a revize návrhu před vytvořením jakéhokoli typu prototypu.

Při tradičním lineárním procesu vývoje od konceptu, přes návrh, výrobu, uvedení na trh a ukončení se naráží na relativně krátkou životnost produktu definovanou kvalitou konkurence. Protahovat ji, potažmo zvyšovat konkurenceschopnost lze v takovém případě pouze zavedenější značkou, spolehlivostí, nebo nejhůře - podbízení se cenou (použití levnějších materiálů, efektivnějšími procesy).

Naopak, aplikace virtuálních simulací je moderní přístup adaptující principy FOMT (future of making things), tedy postavený na potřebě dynamicky reagovat nepřetržitými vylepšeními a inovacemi na roztříštěné a nestálé se měnící požadavky zákazníků a potřeby moderní doby.

S adopcí virtuálního prototypování je možné být flexibilní, zavést průběžné menší inovace i mezi jednotlivými generacemi výrobků. Od konceptu můžete výrobek konfigurovat dle individuálních přání zákazníků. Při návrhu lze aplikovat tzv. mechatronický přístup, kdy různá oddělení pracují se stejným prototypem současně. Díky nižším nákladům na testování, při návrhu lze používat postupy generativního navrhování a evolučních algoritmů. Navržené modely je možné efektivně zhmotnit díky moderní aditivní výrobě a konfigurovatelným továrnám. Hodnota výrobku už není pevně daná – personalizované produkty a s nimi datově propojené služby přináší možnosti rozšíření nabídky i o doplňkové služby generující přidanou hodnotu a příjem. Data získaná z propojených výrobků (internetem věcí - IoT) můžete ihned využít pro opakovaný proces iterativních inovací při stávajícím vývoji. Opomenout nelze ani fakt, že snížení časové náročnosti a nákladnosti tvorby prototypu inženýři mohou zkoumat i riskantní neobvyklé nápady, co ve výsledku vede k inovacím.

Softwary pro počítačové analýzy a testování digitálního prototypu jsou dnes již na takové úrovni, že umožňují testovat výrobek nejenom rychleji a levněji, ale i komplexněji než je tomu v případě fyzického prototypu. Počítačově je možné simulovat vyjma běžných provozních podmínek i různé kombinace podmínek extrémních, což je v praxi v případě fyzických prototypů obtížně proveditelné a nákladné. Digitální forma založená na principech CAE (computer aided engineering) má i výhodu ve snadné upravitelnosti prototypů, a tedy možnosti provádět a porovnávat výsledky pro různé varianty návrhu a jejich následné optimalizace vedoucí k výrazně lepší kvalitě navrhovaných produktů.

Volně přístupný náhled - publikace v přípravě.

Fáze virtuálního prototypování

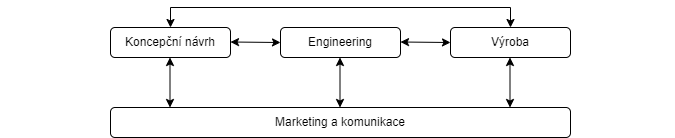

Virtuální, nebo také digitální prototypování je proces, při kterém je navržen nový produkt a prototyp pro něj je vytvořen digitálně, nikoli fyzicky. Tento prototyp je obvykle tvořen v počítačovém softwaru umožňujícím propojení s dalšími užitečnými softwary pro simulace, analytiku, testování a vizualizaci, případně alespoň export modelů ve formátu importovatelném do dalších nástrojů. Výstupy z digitálního prototypování lze začlenit do každé fáze vývoje produktu od koncepčního návrhu až po finální fáze výroby a marketing.

Při virtuálním prototypování víceúčelových systémů kombinujících elektroniku, mechaniku a softwarové inženýrství lze využívat mechatronický přístup, který umožňuje provést integraci těchto tří nezávislých systémů (mechanika, elektronika, řídící systém) jednodušší, efektivnější a spolehlivější formou oproti lazené na fyzických systémech. Navíc, jednotlivé nezávislé profesní týmy mohou svoji část mechatronického systému ladit současně v rámci jednoho propojeného konstrukčního systému.

Pojďme si popsat jednotlivé fáze prototypování od koncepčního návrhu, přes reverse-engineering, výpočty, konstrukci a analýzu, až po simulace, vizualizace, výrobu, správu produktových dat a tvorbu servisní dokumentace. Pro podporu práce napříč níže popsanými fázemi digitálního prototypování a pro koordinaci + propojení dat a týmů na nich pracujících se používají nástroje pro správu dat. Tím je udržován produktivní pracovní postup, umožňující efektivní revize návrhu a automatizující procesy vydávání digitálních prototypů a spravy technických kusovníků.

Diagram 2 - Fáze virtuálního prototypování

1. Koncepční návrh

Fáze koncepčního návrhu zahrnuje převzetí zákaznických vstupů, dat a požadavků trhu na základě čehož je návrháři začínají tvořit první náčrty produktu, které posléze rozvíjejí do koncepčních návrhů.

Celý tento proces designéři provádí digitálně, díky čemuž je zachycen veškerý postup a především možnost tato data a soubory sdílet v kompatibilním formátu s inženýrským týmem. Součástí dat vázaných ke koncepčním návrhům mohou být i vysoce kvalitní digitální snímky nebo rendery, díky čemuž je usnadněno návrhy zřetelněji pochopit dalšími členy týmu a dávat tak k nim fundovanější zpětnou vazbu a rozhodnutí. Návrháři při tom mohou vytvořit a vizualizovat několik iterací designu, měnit věci, jako jsou materiály, tvar, nebo barevná schémata, než je koncept dokončen.

Vytvořené koncepční designy jsou poté předány dalším oddělením, které je využívají jako referenci při připomínkování z hlediska konstrukce, výroby i marketingu.

2. Engineering

Během konstrukční fáze pracovního postupu digitálního prototypování vytvoří inženýři 3D model produktu (digitální prototyp) a integrují data návrhu vyvinutá během fáze koncepčního návrhu. Týmy také přidávají data návrhu elektrických systémů do digitálního prototypu během jeho vývoje a vyhodnocují, jak různé systémy interagují. V této fázi pracovního postupu jsou všechna data související s vývojem produktu plně integrována do digitálního prototypu. Při práci s daty mechanického, elektrického a průmyslového designu týmy navrhují každý poslední detail produktu v konstrukční fázi pracovního postupu. V tomto okamžiku je digitální prototyp plně realistickým digitálním modelem kompletního produktu.

Inženýři testují a ověřují digitální prototyp v průběhu celého procesu návrhu, aby učinili nejlepší možná návrhová rozhodnutí a vyhnuli se nákladným chybám. Pomocí digitálního prototypu mohou inženýři:

- Provádět integrované výpočty a simulace napětí, průhybu a pohybu za účelem ověření návrhů

- Vyzkoušet, jak budou pohyblivé části fungovat vzájemně se ovlivňovat

- Vyhodnotit různá řešení pohybových problémů

- Vyzkoušet, jak návrh funguje pod reálnými omezeními

- Provést analýzu napětí pro zvolené materiály

- Ověřit pevnost součástí

Součástí konstrukční fáze je tvorba dokumentace pro výrobní tým.

3. Výroba

Při virtuálním prototypování jsou výrobní týmy zapojeny již od rané fáze procesu návrhu. Tento vstup je důležitý, aby návrh designérů byl tvořen s ohledem na efektivní výrobu z hlediska nákladů a potřebných technologií. Náročnost výroby navrhovaných dílů může být ihned testována - např prostřednictvím virtuální simulace lisování a vstřikování navržených částí digitálních prototypů. Danou simulací lze rovněž identifikovat potenciální výrobní vady.

Digitální prototypování mimo jiné umožňuje produktovým týmům sdílet podrobné montážní pokyny digitálně v 3D rozměru, které jsou oproti papírovým montážní výkresům rychleji pochopitelnými. Tato včasná a jasná spolupráce mezi výrobními a inženýrskými týmy pomáhá minimalizovat výrobní problémy v dílně.

Nakonec, simulovat lze i samotný výrobní řetězec, a to prostřednictvím dynamických simulací výroby. Tyto simulace prováděné procesními inženýry se zaměřují na designování efektivního výrobního procesu v rámci rozložení výrobních technologií, linek a zdrojů nezbytných pro výrobu v layoutu výrobní haly.

Marketing a komunikace

Virtuální prototypování zpravidla pracuje s 3D modely, které jsou prostřednictvím simulací dále například rozpohybovány do animací či dokonce interaktivních aplikací. Veškeré tyto výstupy lze buď přímo, anebo po dodatečných úpravách využít v materiálech pro prezentaci, testování zaujetí a marketing.

Na základě kvality modelu, případně pomocí dodatečných úprav lze dosáhnout fotorealistické vizualizace a rendery navrhovaného produktu, a to jak ve statickém tak dynamickém stavu. Takovýto digitální prototyp poté nejen že nahrazuje potřebu výroby a následného focení fyzických prototypů, ale především přináší zcela nové možnosti prezentace produktů z hlediska variability, interaktivity a detailu. Tyto výstupy lze prezentovat na všech relevantních platformách, od tisku, přes web, katalogy i televize.

S využíváním digitálních prototypů namísto fyzických mohou obchodní oddělení akčně a okamžitě reagovat zavedením změn na základě zpětné vazbu - a to jak z pohledu dat zaujetí, tak žádostí o návrhy od potenciálních zákazníků. Mimo jiné, určitá variabilita může být vlastností navrhovaného produktu, kdy interaktivně vizualizovat tuto variabilitu (možnosti přizpůsobení) produktu je efektivně možné právě digitálně.

Z výše uvedeného je zřejmé, že obchodní týmy mají dostatek materiálu pro komunikaci vyvíjených produktů. Tedy, do celého procesu vývoje, již od počátečních fází mohou zapojit přímo zákazníky a tím dopomáhat směřování vývoje správným směrem. 3D digitální modely jim snadno umožní realisticky prezentovat stroje, jak vypadají a fungují v realistických prostředích, aniž by zatím existovaly. Toto včasné zapojení zákazníků pomáhá vyvíjet produkty parametrově na základě potřeb trhu, namísto doměnek vedení.

Volně přístupný náhled - publikace v přípravě.

Volně přístupný náhled - publikace v přípravě.

Dynamické simulace

Místo koncentrace maximálního napětí (únavy…) se během pracovního cyklu stroje mění. Kritické místo při statickém a dynamickém zatížení může být zcela odlišné. Pro návrh bezpečných systémů je nutné navrhované stroje kontrolovat tedy z hlediska jak statických, tak i dynamických působení sil.

Analýzy působení 2 a více dynamických těles lze provádět z různými specializovanými enginy, v této publikaci zmíním:

Vyjma výše zmíněných, dynamické simulace lze v menší či větší míře provádět rovněž v softwarech Autodesk (Inventor), Catia a řadě dalších.

Ansys Motion pro dynamické simulace a analýzy

Ansys Motion patří mezi Multibody dynamics design řešení, které je vhodné jak pro návrh komponent tak i systémů. Podporuje nepřetržité rychlé a přesné analýzy pevných i pružných těles, kdy hlavním analytickým zaměřením jsou:

- Maximálních zatížení

- Přenos tepla

- Vibrace

- Únava materiálu

Podrobnější představení softwaru včetně ukázek je na videu níže.

AGX Dynamics

Fyzikální engine AGX Dynamics jsem představil v článku Komplexní fyzikálně přesné simulace s AGX Dynamics od Algoryx. V této publikaci se zaměřím na rozdíly, přínosy a nevýhody tohoto řešení oproti například konkurenčnímu softwaru Ansys Motion.

Volně přístupný náhled - publikace v přípravě.

Produktová inovační platforma

Moderní vývoj a správa komplexních produktů založená na virtuálním prototypování probíhá paralelně mezi jednotlivé specialisty, přičemž je nezbytné udržovat mezi všemi členy kolem produktu vždy aktuální informace, vývojové plány a synchronizované verze souborů. Toho se dosahuje centralizací dat, znalostí a nástrojů do jednoho systému označovaného jako produktová inovační platforma, zkráceně PIP.

Produktová inovační platforma, jakožto centrální systém pro vývoj a operativu, zasahuje do mnoha fází života produktu:

- Koncept - Sdružujte informace o možnostech a potřebách hromadné přizpůsobitelnosti prostřednictvím konfigurace a modularity. Využijte je k definici zadání designu produktu tak, aby jste cílili na design výrobků splňující i jedinečné potřeby zákazníků při dodržení cenové efektivity a rychlosti dodání.

- Návrh - PIP přináší sjednocený proces, který umožňuje návrhářům konceptualizovat, navrhovat a testovat v jednom prostředí. Použití cloudu pro spolupráci, propojené navrhování a simulaci umožňuje nástrojům generativního navrhování využívat masivně paralelní výpočty pro nalezení nejlepších řešení konstrukčních problémů. Dostupné jsou rovněž možnosti snadného sdílení pro získání feedbacku a externí kreativity tím, že budete zapojovat komunitu i zákazníky často a jednoduše již ve fázi návrhu.

- Výroba - Plánování a řízení flexibilní výroby založené na poptávce. Přemostění bariér mezi navrhováním a výrobou díky integraci 3D tisku může poskytnout flexibilnější výrobní procesy. Průmyslová aditivní výroba umožní další kustomizaci a personalizaci produktů.

- Prodej - Doručujte dobrou zákaznickou zkušenost prostřednictvím interaktivní prezentace a snadné přizpůsobitelnosti výrobků.

- Provoz - Konektivita posílená Internetem věcí zajišťuje neustálou poprodejní zpětnou vazbu od zákazníků umožňující poskytování vylepšených služeb. Příchod Průmyslu 4.0 vytváří přímé spojení mezi výrobky a zákazníky, a přenáší firmy od jednorázových prodejních kontraktů do nového světa služeb s přidanou hodnotou Sledujte, jak se vaše výrobky chovají a jsou používány zákazníky a následně rozšiřujte jejich vnímanou hodnotu poskytnutím propojených služeb.

Dle studie IDC Planscape: Building the Product Innovation Platform z roku 2015, zavedením produktové inovační platformy je dosahováno:

- Zlepšení úspěšnosti uvádění nových produktů o 25 % díky pokročilé podpoře rozhodování

- Zvýšení rychlosti uvádění na trh o 50 % díky zlepšení procesu revizí návrhu a úzké spolupráci zákazníků, partnerů a dodavatelů

- Dosažení 90%+ míry spokojenosti zákazníků díky užšímu propojení požadavků zákazníků s vynikající kvalitou produktu

Zaměření na inovace

Inovace jsou klíčem k vytváření a udržování konkurenční výhody. V ohledu investic jsou známy 2 typy inovací, které jsou obvykle financovány v průběhu životnosti výrobku současně ve vhodném poměru.

- INKREMENTÁLNÍ INOVACE – Zaměřené na vylepšování stávajících produktů nebo ‘dojných krav’. ROI je zde obecně nižší.

- TRANSFORMAČNÍ INOVACE – Vytváření průlomových nebo zásadně nových produktů a příležitostí. ROI je zde obecně vyšší.

Aplikace virtuálního prototypování a řízení firmy směrem k inovacím je proces vyžadující podporu a vhodné podhoubí.

- Inovační kultura

- Změna vždy začíná v hlavě

- Nebojte se selhat

- Vytvoření pobídek a odměn

- Důraz na komunikaci

- Definování procesů

- Vytvoření rámce pro hledání nejlepších nápadů

- Nucení co nejrychlejší přeměny nápadů do strukturované fáze vývoje

- Prioritizování nejlepších nápadů

- Investice do koncepční fáze

- Sdružujte nápady

- Identifikujte nápady s vysokým obchodním potenciálem

- Urychlete přerod nápadu do fáze konceptu

- Zvažte optimální organizační strukturu

- Implementujte technologie

- Využívejte stávající informace a recyklujte je v rámci vědomostní báze

- Zaveďte rychlé prototypování

- Investujte do technologií navrhování a spolupráce pro nalezení optimálních řešení

Přehled Softwarů Ansys

Americká společnost Ansys, Inc, založená v roce 1970 v Canonsburgu, Pensylvánii, obchodovaná na burze NASDAQ s tickerem ANSS je významným vývojářem široké palety CAE/multifyzikálních inženýrských simulačních softwarů pro návrh, testování a provoz produktů.

Produktová nabídka ke dni 20.7.2022 čítá 91 simulačních softwarů více či méně úzce zaměřených na různá spektra návrhu, simulace a výpočtů, přičemž účel těchto softwarů se mnohdy částečně překrývá. Vybrat ten správný je tedy otázkou hlubšího zkoumání, případně konzultace s renomovaným odborníkem. Pojmenování softwarů Ansys obvykle začíná brandovým označením Ansys, nicméně pro účely zjednodušení, toto klíčové slovo Ansys v názvech softwarů vypsaných v seznamu níže dle relevance vynechám.

Příkladem používání softwarů Ansys je pak průběžné pracování v obecněji zaměřeném softwaru, z něhož se přechází do úzce zaměřených softwarů poskytujících přesnější výpočty vždy v případě, kdy si to vyžaduje daná aplikace.

Software Ansys zaměřený na pevnost

- Mechanical | Software pro strukturální analýzu FEA (pro řešení problémů stavebního inženýrství pomocí implicitní a explicitní strukturální analýzy.

- Sherlock | Software pro automatickou analýzu a predikci spolehlivosti elektroniky - fyzikální nástroj pro návrh elektroniky založený na poruchách pro rychlé a přesné předpovědi životnosti.

- LS DYNA | Crash Simulation Software – explicitní dynamický řešič, který simuluje extrémní deformační reakci materiálů konstrukcí na období silného zatížení.

- Motion | Software pro simulaci dynamiky více těles. Představení softwaru.

- Autodyn | Explicitní simulační program pro nelineární dynamickou analýzu při řešení krátkodobých zatížení - simulujte odezvu materiálů na události od krátkodobého silného mechanického zatížení, vysokého tlaku a dokonce i výbuchu.

- nCode DesignLife | Software na predikci životnosti. Využívá výsledky analýzy konečných prvků (FEA) pro hodnocení únavové životnosti výrobku a predikci poškození od cyklického zatížení.

- Forming | Software pro simulaci tváření plechů, který umožňuje rychle a přesně předvídat potřeby lisování kovů od začátku do konce.

Software Ansys zaměřený na 3D design

- Discovery | 3D simulace a analýzy produktů v reálném čase.

- SpaceClaim | 3D CAD modelovací software pro návrh, úpravu (včetně souborů CAD nebo STL), reverzní inženýrství, simulaci, výrobu, 3D tisk a plechy.

Software Ansys zaměřený na proudění

- Fluent | Software pro simulaci tekutin.

- CFX | Softwarový program pro výpočetní dynamiku tekutin (CFD), který poskytuje rychlé, spolehlivé a přesné simulace turbínových strojů.

- Chemkin-Pro | Software pro modelaci chemické reakce v plynné fázi a povrchové chemické reakce ve spalovacích systémech automobilů, nákladních automobilů, proudových motorů, kotlů a dalších.

- Rocky | Simulační nástroj modelu diskrétních prvků (DEM), který se používá pro řešení technických problémů týkajících se částicových systémů.

- Meshing | Vysoce výkonný, automatizovaný síťový software, který vytváří nejvhodnější 2D/3D síť pro FEA, CFD a další multifyzikální řešení.

- Fluent Mosaic Meshing | Mosaic mesh je síťová technologie Ansys Fluent pro výpočetní simulace dynamiky tekutin (CFD), která umožňuje mnohostěnná spojení mezi typy sítí.

- Ensight | 3D post-processingový a vizualizační software pro analýzu, vizualizaci a komunikaci simulačních dat.

- BladeModeler | Software, který rychle a snadno vytváří 3D geometrické modely součástí lopatkových strojů pro CFD.

- Vista TF | 2D řešič průtoku pro lopatkové stroje poskytuje řešení pro aerodynamické a hydrodynamické simulace rotujících lopatkových strojů.

- Polyflow | Softwarový nástroj CFD založený na konečných prvcích, který se používá ke zkoumání chování nových plastů a elastomerů ve výrobním procesu.

- Model Fuel Library | Knihovna pro podrobné a ověřené reakční mechanismy více jak 70 palivových komponent.

- Forte | Softwarový nástroj pro výpočetní dynamiku tekutin (CFD) pro modelování spalovacích motorů a objemových kompresorů.

- FENSAP-ICE | FENSAP-ICE poskytuje spolehlivou metodu pro simulaci a analýzu námrazy a nánosů ledu za letu pro různé letecké aplikace.

- TurboGrid | Software pro tvorbu vysoce kvalitních šestihranných sítí potřebných pro průchody lopatek v rotačních strojích.

Software Ansys zaměřený na elektro

- Motor-CAD | Specializovaný software pro návrh elektrických strojů pro rychlou multifyzikální simulaci v celém provozním rozsahu točivého momentu.

- Nuhertz FilterSolutions | Software pro automatizovaný návrh, syntézu a optimalizaci RF, mikrovlnných a digitálních filtrů v efektivním a přímočarém procesu.

- HFSS | 3D elektromagnetický simulační software pro navrhování a simulaci vysokofrekvenčních elektronických produktů, jako jsou antény, PCB, IC balíčky atd.

- Maxwell | Software pro 2D a 3D simulaci nízkofrekvenčního elektrického pole pro analýzu elektromagnetických a elektromechanických zařízení.

- Icepak | Software pro simulaci strategie chlazení elektroniky a celkového elektronického dynamického tepelného managementu pro IC pouzdra, PCB a elektronické sestavy. chlazení

- SIwave | Specializovaná návrhová platforma pro integritu napájení, integritu signálu a analýzu EMI elektronických pouzder a desek plošných spojů (PCBs).

- EMA3D Cable | Ansys EMA3D Cable poskytuje simulace úderů blesku, vysoce intenzivních vyzařovaných polí, elektromagnetických pulzů, vyzařovaných emisí, crasstalk(ů) a dalších.

- Q3D Extractor | Nástroj pro simulaci a extrakci parazitů Q3D provádí simulace elektromagnetického pole potřebné pro extrakci odporu, indukčnosti, kapacity a vodivosti.

- EMA3D Charge | EMA3D Charge umožňuje modelovat nabíjení, vybíjení a transport nosičů náboje v široké škále aplikací v jednom zjednodušeném pracovním postupu.

Software Ansys zaměřený na fotoniku

- Lumerical FDTD | FDTD je zlatý standard pro modelování nanofotonických zařízení, procesů a materiálů.

- Lumerical HEAT | Software pro komplexní možnosti tepelného modelování. Přenos tepla s konečnými prvky a řešič ohřevu Joule snadno zvládá vodivé, konvektivní a radiační efekty, stejně jako opticky a elektricky generované teplo. Teplo

- Lumerical Photonic Verilog-A | Runtime knihovna pro simulaci PIC. Platforma umožňuje modelování elektronických a fotonických obvodů s předními dodavateli EDA.

- Lumerical STACK | Softwarový řešič umožňuje rychlou analýzu tenkých vícevrstvých vrstev, jako jsou antireflexní povlaky, filtry, OLED a VCSEL.

- Lumerical MODE | Softwarový řešič je komplexní nástroj pro návrh optických vlnovodů, který vám pomůže vytěžit maximum z vašich návrhů spojek a vlnovodů.

- INTERCONNECT | Simulátor fotonických integrovaných obvodů společnosti Lumerical ověřuje multimodální, obousměrné a vícekanálové PIC.

- Lumerical MQW | MQW simuluje kvantově mechanické chování a umožňuje charakterizovat pásmovou strukturu, zisk a spontánní emisi ve strukturách s více kvantovými jamkami.

- Lumerical CML Compiler | Vývojová modelovová knihovna pro PDK. CML Compiler automatizuje vytváření, údržbu a testování fotonických kompaktních modelových knihoven INTERCONNECT a Verilog-A z jediného zdroje dat.

- Lumerical FEEM | Lumerical FEEM je řešič vlnovodů s vlastními režimy pomocí konečných prvků, který používá materiálově adaptivní síť konečných prvků a polynomické bázové funkce vysokého řádu.

- Lumerical DGTD | Lumerical DGTD řeší náročné nanofotonické simulace pomocí Maxwellova řešiče konečných prvků založeného na nespojité Galerkinově metodě časové oblasti.

- Lumerical CHARGE | Softwarový řešič umožňuje komplexní simulaci transportu náboje v aktivních fotonických a optoelektronických polovodičových zařízeních.

Software Ansys zaměřený na optiku a VR

- Speos | Software pro návrh, optimalizaci, vizualizaci a ověření jakéhokoli optického systému.

- VRXPERIENCE Perceived Quality | Pomáhá vytvářet věrné virtuální prototypy určené pro vizualizaci v reálném čase a simulaci světla.

- VRXPERIENCE HMI | Software pro testování a ověřování návrhu kokpitu pro HMI s funkcí Software in the Loop, včetně virtuálních displejů a akčních členů, prostřednictvím vizuální simulace, sledování očí a prstů a haptické zpětné vazby.

- VRXPERIENCE Light Simulation | Software pro návrh a simulaci světla hladce spojuje fyzikální simulaci osvětlení od společnosti Ansys se softwarem Autodesk VRED.

Software Ansys zaměřený na materiály

- Databáze vlastností materiálu Ansys Granta pro simulaci | Databáze údajů o vlastnostech materiálů pro softwary Ansys.

Ansys Granta

- Granta EduPack | Sada výukových zdrojů, které podporují učební osnovy materiálového vzdělávání pro strojírenství a design.

- Granta Selector | Software pro výběr materiálů na základě komplexní kombinace materiálových dat a nástrojů.

- Granta MI Enterprise | Software pro správu dat o materiálech pro ochranu duševního vlastnictví strojírenských podniků.

- Granta MI Pro | Poskytuje rychlý a přímý přístup k materiálovým datům společnosti a referenčním datům z Ansys Granta.

- GRANTA Collaborations | Ansys GRANTA Collaborations spojuje lidi, aby společně řešili výzvy v oblasti informací o materiálech a umožnili digitální transformaci materiálů v organizacích.

- Granta Materials Data | Knihovna údajů o vlastnostech materiálů zahrnující kovy, plasty, kompozity a další.

Software Ansys zaměřený na konektivitu

- Cloud | Cloudová simulační služba. Výpočetní řešení využívající kombinovaných výhod vysoce výkonných výpočtů (HPC), cloudových interaktivních pracovních stanic a inženýrských simulačníhch softwarů Ansys.

- optiSLang | Software pro integraci procesů a optimalizaci návrhu produktu kombinací metod Rapid Design Optimization (RDO) s osvědčenou simulační technologií.

- ModelCenter | Software pro tvorbu a automatizaci pracovních postupů s více nástroji, optimalizace návrhu produktů a povolení MBSE propojením požadavků s technickou analýzou.

- Minerva | Simulační proces a software pro správu dat. Urychlete životní cyklus vývoje produktu a zároveň transformuje simulační duševní vlastnictví (IP) na hodnotné a kontrolované podnikové aktivum.

Software Ansys zaměřený na bezpečnostní analýzy

- Medini analyze | Software pro vykonávání bezpečnostně kritických analýz elektronického systému v prostředí založeném na modelu.

- Digital Safety Manager | Umožňuje komplexní pohled na bezpečnost tím, že funguje jako centrální centrum pro sběr dat, správu zdrojů, plánování a automatizaci mnoha procesních kroků.

- Medini analyze for Semiconductors | Software pro analýzu funkční bezpečnosti automobilových a jiných bezpečnostně kritických polovodičů. polovodiče

- Medini analyze for Cybersecurity Threat | Software pro analýzu hrozeb pomáhá při vývoji systémů důležitých z hlediska bezpečnosti.

Software Ansys zaměřený na embedded software

- SCADE Suite | Modelově založené vývojové prostředí pro spolehlivý vestavěný software, které poskytuje propojení se správou požadavků, modelovým návrhem, ověřováním, kvalifikovatelnými/certifikovanými schopnostmi generování kódu a interoperabilitou s dalšími vývojovými nástroji a platformami.

- SCADE Architect | Funkční a architektonické modelování a verifikace systémů v prostředí založeném na SysML.

- SCADE Test | Software pro ověřování a validaci softwaru, který poskytuje přístup založený na modelech a nákladově efektivní testovací prostředí pro software.

- SCADE Solutions for ARINC 661 | Integrované řešení pro specifikaci, vývoj a certifikaci displejů avioniky podle normy ARINC 661.

- SCADE LifeCycle | Software poskytuje jedinečnou podporu pro správu životního cyklu aplikací.

- SCADE Vision | Testování softwaru pro vnímání za jízdy. automaticky identifikuje nedostatky v systémech vnímání na bázi umělé inteligence pro autonomní vozidla.

- SCADE Display | Umožňuje vývoj vestavěné grafiky, displejů a HMI a generování certifikovaného kódu pro displeje kritické z hlediska bezpečnosti.

Software Ansys zaměřený na polovodiče

- RedHawk-SC | Software pro integritu a spolehlivost napájení SoC používaný pro analýzu celočipového IR poklesu, elektromigrační a tepelné spolehlivosti.

- Totem | Software pro analýzu EMIR - výkonového šumu a elektromigrační spolehlivosti na úrovni tranzistoru pro analogové a smíšené čipy.

- Pathfinder | Software pro plánování a simulaci návrhu IP a celých čipů SoC pro certifikovanou a výrobou ověřenou analýzu integrity polovodičů.

- RaptorQu | Software pro simulaci EM řeší požadavky na extrakci masivní indukčnosti v supravodivých křemíkových konstrukcích kvantových procesorů.

- VeloceRF | Nástroj pro modelování induktorů, transformátorů a přenosových vedení, který pomáhá rychle syntetizovat a modelovat složitá spirálová zařízení a T-linky.

- Redhawk-SC | Software pro elektrotermickou simulaci řeší vícefyzikální rovnice integrity napájení, integrity signálu a tepelného a mechanického namáhání pro 2,5D/3D systémy integrovaných obvodů.

- Path FX | Software pro návrh integrovaných obvodů poskytuje rychlou a přesnou analýzu časování STA na základě SPICE s proměnlivostí napětí a teploty s jediným knihovním modelem.

- Pharos | Software pro analýzu elektromagnetických crosstalks (EM) identifikuje a řadí sítě, které jsou nejvíce náchylné k EM a substrátovým crosstalks.

- RaptorH | Software pro elektromagnetické modelování na křemíku, který kombinuje zlatý simulační engine HFSS s křemíkovým optimalizovaným enginem RaptorH v platformě vytvořené pro návrháře čipů.

- PowerArtist | Produkcí ověřený softwarový nástroj pro analýzu výkonu RTL a snížení výkonu RTL pro optimální návrh integrovaných obvodů.

- Exalto | Software pro analýzu obvodů, který umožňuje konstruktérům integrovaných obvodů přesně předpovídat účinky elektromagnetické vazby motoru.

- Clock FX | Software pro návrh integrovaných obvodů vyhodnocuje všechny taktovací cesty v SoC z hlediska jitteru hodin způsobeného kolísáním napájecího šumu pomocí jediného knihovního modelu.

Další software Ansys

- Twin Builder | Tvorba a nasazení modelů digitálních dvojčat pro modelování, simulaci a analýzu prototypů virtuálních systémů a prediktivní údržbu.Digital Twin

- Workbench | Platforma reprezentující jakéhosi projektového manažera pro integraci (přenos dat) technických simulací do jednoho prostoru.

- Additive Suite | Komplexní řešení aditivní výroby. S Additive Suite mají uživatelé přístup ke všem nástrojům Additive, včetně Additive Prep, Additive Print, Additive Science a Workbench Additive.Přísady

- Sound | Software pro design zvuku výrobku k analýze a optimalizaci produkce zvuku výrobku.Akustická simulace

- | Ansys Systems Tool Kit (STK) poskytuje fyzikálně založené modelovací prostředí pro analýzu platforem a užitečného zatížení v reálném kontextu mise.Digital mission engineering

- Orbit Determination Tool Kit | Software pro simulaci oběžné dráhy. S Ansys ODTK můžete zpracovávat širokou škálu tradičních i netradičních měření a generovat dráhy s realistickou kovariancí.

- | Řešení urychluje návrh a vývoj světlometů pomocí fyzikálně založeného virtuálního nočního testu simulujícího chování řídicích zákonů a inteligentních světlometů. Autonomous vehicle simulation

- AVxcelerate Sensors | AVxcelerate Sensors umožňuje testovat a ověřovat radarové, lidarové a optické senzory pro autonomní vozidla v realistickém simulovaném prostředí. Autonomous vehicle simulation

- Additive Print | Odstraňte dohady v pracovních postupech aditivní výroby kovů (AM) pomocí Ansys Additive Print a predikce deformace a napětí tištěného dílu.Přísady